La Distribucion De Una Planta 182a22

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 3b7i

Overview 3e4r5l

& View La Distribucion De Una Planta as PDF for free.

More details w3441

- Words: 3,205

- Pages: 11

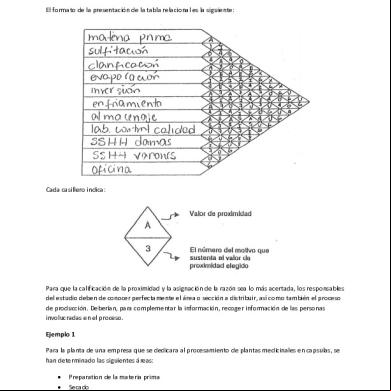

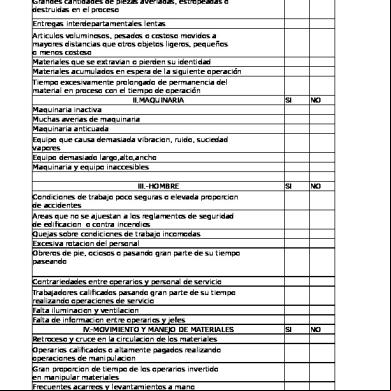

LA DISTRIBUCION DE UNA PLANTA Introducción Es la forma de encontrar la mejor ordenación de las áreas de trabajo y del equipo integrando factores y elementos industriales que participan en el proceso productivo en aras a conseguir la máxima economía en el trabajo, la mayor seguridad y la satisfacción de las partes interesadas en la empresa. Objetivo General Dar a conocer los lineamientos para un proyecto de distribución y diseño de una planta industrial Objetivos Específicos 1. Integrar todos los factores que afecten la distribución. 2. Analizar el movimiento de material según distancias mínimas. 3. Realizar la circulación del trabajo a través de la planta. 4. Utilizar en forma “efectiva” todos los espacios. 5. Brindar el mínimo esfuerzo y seguridad en los trabajadores. 6. Ofrecer flexibilidad en la ordenación de áreas para facilitar reajustes o ampliaciones. Conceptos Plantas Industriales: Son las fábricas donde se elaboran diversos productos. Se trata de aquellas instalaciones que disponen de todos los medios necesarios para desarrollar un proceso de fabricación se compone de instalaciones, seguridad industrial, higiene, maquinarias, equipos, saneamiento y energía. Distribución en planta: Implica la ordenación de espacios necesarios para movimiento de material, almacenamiento, líneas de producción, equipos industriales, istración, servicios para el personal, etc. Naturaleza de los problemas de distribución de planta pueden ser de acuerdo a 4 clases:

Principios básicos de la distribución en planta

1. Principio de la satisfacción y de la seguridad: A igualdad de condiciones, será siempre más efectiva la distribución que haga el trabajo más satisfactorio y seguro para los trabajadores. 2. Principio de la integración de conjunto: La mejor distribución es la que integra a los hombres, materiales, maquinaria, actividades auxiliares y cualquier otro factor, de modo que resulte el compromiso mejor entre todas estas partes. 3. Principio de la mínima distancia recorrida. A igualdad de condiciones, es siempre mejor la distribución que permite que la distancia a recorrer por el material sea la menor posible. 4. Principio de la circulación o flujo de materiales. En igualdad de condiciones, es mejor aquella distribución que ordene las áreas de trabajo de modo que cada operación o proceso esté en el mismo orden o secuencia en que se transformen, tratan o montan los materiales.

5. Principio del espacio cúbico. La economía se obtiene utilizando de un modo efectivo todo el espacio disponible, tanto en horizontal como en vertical. 6. Principio de la flexibilidad. A igualdad de condiciones será siempre más efectiva la distribución que pueda ser ajustada o reordenada con menos costo o inconvenientes. FACTORES QUE AFECTAN A LA DISTRIBUCIÓN

EN PLANTA

1. Materiales 2. Maquinaria 3. Trabajadores 4. Movimientos (de personas y materiales) 5. Espera 6. Servicios 7. Edificio 8. Versatilidad, flexibilidad y expansión VENTAJAS DEL DISEÑO DE PLANTAS 1. Se reducen los riesgos de enfermedades profesionales y de accidentes de trabajo, eliminándose lugares inseguros, pasos peligrosos y materiales en los pasillos. 2. Se mejora la moral y satisfacción al obrero, evitando áreas incómodas y que hacen tedioso el trabajo para el personal. 3. Se aumenta la producción, mientras mejor distribuciones se disminuyen los tiempos de proceso y se aceleran los flujos. 4. Menor número de retrasos, reduciéndose y eliminándose los tiempos de espera, al equilibrar los tiempos de trabajo y cargas de cada departamento. 5. Se obtiene un ahorro de espacio, al disminuirse las distancias de recorrido y eliminarse pasillos inútiles y materiales en espera. 6. Se reduce el manejo de materiales distribuyendo por procesos y diseñando líneas de montaje. 7. Se utiliza mejor la maquinaria, la mano de obra y los servicios. 8. Se reduce el material en proceso. 9. Se facilitan las tareas de vigilancia y control, ubicando adecuadamente los puestos de supervisión de manera que se tenga una completa visión de la zona de trabajo y de los puntos de demora. 10. Se reducen los riesgos de deterioro del material y se aumenta la calidad del producto, separando las operaciones que son nocivas unas a otras. 11. Se facilita el ajuste al variar las condiciones. Es decir, al prever las ampliaciones, los aumentos de demanda o reducciones del mercado se eliminan los inconvenientes de las expansiones o disminuciones de la planta. 12. Se mejora y facilita el control de costos, al reunir procesos similares, que facilitan la contabilidad de costos. 13. Se obtienen mejores condiciones sanitarias, que son indispensables tanto para la calidad de los productos, como para favorecer la salud de los empleados.

LA DISTRIBUCIÓN FÍSICA DE LAS INSTALACIONES Podemos definir la distribución en planta como la ubicación de las distintas máquinas, puestos de trabajo, áreas de servicio al cliente, almacenes, oficinas, zonas de descanso, pasillos, flujos de materiales y personas, etc. dentro de los edificios de la empresa de forma que se consiga el mejor funcionamiento de las instalaciones. Objetivos básicos: 1. Optimizar la capacidad productiva 2. Reducir los costes de movimiento de materiales 3. Optimizar el aprovechamiento de la mano de obra, la maquinaria y el espacio 4. Proporcionar espacio suficiente para los distintos procesos 5. Incrementar el grado de flexibilidad 6. Garantizar la salud y seguridad de los trabajadores 7. Facilitar la supervisión de las tareas y las actividades de mantenimiento 8. Mejorar el aspecto de las instalaciones de trabajo de cara al público. 9. Mejorar la satisfacción del personal. Se precisa de una Decisión de nivel estratégico equivale a ciertas restricciones para el diseño de la distribución en planta, como son: • Capacidad de la instalación • Tipo de proceso de fabricación Normalmente son eficientes para las condiciones de inicio. A lo largo de la historia de la organización suele ser necesaria una redistribución. Una buena distribución no tiene porque costar más que una mala distribución. PRINCIPALES TIPOS DE DISTRIBUCIÓN EN PLANTA Distribución por PROCESOS o funcional o tipo job-shop: •Pequeños lotes, escasamente estandarizados, maquinaria genérica poco especializada ( flexibilidad). •El personal y las máquinas se agrupan según la función que realizan •Cada producto a fabricar realiza un recorrido distinto por la planta según las operaciones que requiera. Se generan diferentes flujos de materiales entre los diferentes talleres. •Recorridos distintos, llegando a ser caóticos. •Transporte con transpaletas y otros vehículos. •Trabajadores altamente cualificados. Ejemplos: talleres de carpintería, mecánicos. Ventajas Menor inversión en maquinaria: menor duplicidad. Elevada flexibilidad. Mayor motivación de los trabajadores. Mejora del proceso de control. Reducidos costes de fabricación. Las averías en la maquinaria no interrumpen todo el proceso. Inconvenientes Dificultad a la hora de fijar las rutas y los programas. Más manipulación de materiales y costes más elevados. Dificultad de coordinación de los flujos de materiales y ausencia de un control visual. El tiempo total de fabricación. El inventario en curso es mayor. Requiere una mayor superficie. Mayor cualificación de la mano de obra.

Distribución por procesos

Distribución por productos

Distribución por PRODUCTOS: •Fabricar un reducido número de productos diferentes, altamente estandarizados y habitualmente en grandes lotes. •Agrupa en un departamento todas las operaciones necesarias para fabricar el producto, colocando cada operación lo más cerca posible de su predecesora. •El producto sigue la secuencia establecida. •Secuencia pre-establecida. Secuenciación y equilibrado de operaciones es crítico. •Formas: en línea, en U, en L, en O y en S •Maquinaria altamente especializada VENTAJAS Menores retrasos (rutas directas). Tiempo total de fabricación menor. Menores cantidades de trabajo en curso. Menor manipulación de materiales. Estrecha coordinación. Menor superficie de suelo ocupado por unidad de producto. Escaso grado de cualificación, formación y supervisión. DESVENTAJAS Elevada inversión en maquinaria: duplicidades. Menor flexibilidad. Menor cualificación en los operarios. Costes más elevados. Peligro que se pare toda la línea de producción si una máquina sufre una avería. Tecnología de grupo: Distribución CELULAR Supone desarrollar un sistema de codificación de los componentes que forman parte de los productos fabricados por la organización. Así es posible: -Simplificar la determinación de la ruta de cada parte a lo largo del proceso -Reducir el número de componentes a diseñar -Agrupar las partes con características similares en familias, lo que facilita procesos estándares más eficientes -Asignar cada familia de piezas a distintas células de fabricación Las máquinas se agrupan en células que funcionan como islas de distribución por productos en medio de una distribución por procesos de toda la planta. Cada célula fabrica una familia de componentes que requiere operaciones similares. Se procura que estas agrupaciones de máquinas tengan formas cerradas con el fin de minimizar recorridos y movimientos. VENTAJAS Simplificación de los tiempos de cambio de la maquinaria. Reducción del tiempo de formación.

Reducción de los costes asociados al flujo de materiales. Reducción de los tiempos de fabricación. Reducción del nivel de inventario. Facilidad a la hora de automatizar la producción. Creación de un espíritu de trabajo en equipo: mejora la motivación y la productividad de la célula INCONVENIENTES Duplicidad de equipamientos. Dificultad para establecer células de fabricación en determinados tipos de procesos. Mayor inversión en maquinaria, equipamiento y superficie. Necesidad de trabajadores polivalentes.

Distribución DE PUNTO FIJO: Las características del producto (elevado tamaño o peso) recomiendan localizar el producto en una posición fija. Los trabajadores, máquinas, herramientas y materiales se desplazan. Se localiza la maquinaria, materiales y herramientas según la frecuencia de uso. VENTAJAS Reducción en el manejo de piezas grandes. Elevada flexibilidad (cambios frecuentes en el diseño y secuencia de los productos y una demanda intermitente). INCONVENIENTES Escasa flexibilidad en los tiempos de fabricación, ya que el flujo de fabricación no puede ser más rápido que la actividad más lenta. Necesidad de una inversión elevada en equipos específicos. Monotonía de los trabajos.

EL PROCESO SELECCIONADO DEBE AJUSTARSE SEGÚN LA CANTIDAD Y LA VARIEDAD

MÉTODOS DE DISTRIBUCIÓN DE INSTALACIONES TÉCNICAS PARA LAS DISTRIBUCIONES POR PROCESOS Análisis de la secuencia de operaciones Análisis de diagramas de bloque Análisis carga-distancia TÉCNICAS EN LAS DISTRIBUCIONES POR PRODUCTOS Equilibrado de líneas de fabricación o montaje: consiste en agrupar diversas operaciones elementales en un mismo puesto de trabajo, de forma que cada puesto tenga asignado un tiempo aproximadamente igual al resto.

EQUILIBRADO DE LÍNEAS DE FABRICACIÓN La cadena de montaje se define como una sucesión de puestos fijos en cada uno de los cuales se realizan una serie de operaciones específicas en un intervalo de tiempo. El equilibrado de líneas consiste en agrupar diversas operaciones elementales en un mismo puesto de trabajo, de forma que cada puesto tenga un tiempo asignado para la realización de operaciones idéntico al del resto de puestos. -Hipótesis previas El proceso puede definirse como un conjunto de operaciones indivisibles. Los tiempos de duración de las operaciones son conocidos Las operaciones pueden agruparse en puestos de trabajo con ciertas limitaciones -Restricciones Restricciones de precedencia: orden predeterminado para realizar las operaciones Restricciones de zona: ejemplo pintura Restricciones de posición: del producto respecto a los operarios Restricciones de estructuras fijas: máquinas que por su peso y volumen no pueden transportarse -Conceptos: Elemento de trabajo: Cada una de las operaciones indivisibles que forman el proceso Puestos de trabajo: Lugares donde se realiza cada grupo de elementos de trabajo Tiempo de ciclo: Tiempo disponible en cada puesto para ejecutar el trabajo Tiempo de servicio: Tiempo necesario para realizar todos los elementos de trabajo de un puesto para cada unidad de producto. Puede dividirse en productivo e improductivo Tiempo muerto: Diferencia entre el tiempo de ciclo y el tiempo de servicio DISTRIBUCIÓN DE INSTALACIONES EN SERVICIOS Características peculiares de los servicios: Elevado coste por metro cuadrado de los establecimientos comerciales respecto al coste del suelo industrial maximizar las ventas por metro cuadrado. Importante papel del cliente en el proceso de prestación del servicio: apariencia del entorno físico Condiciones ambientales: ruido, iluminación, decoración, temperatura, música Distribución espacial y funcionalidad: -Minimizar tiempo de desplazamiento de empleados y/o clientes -Maximizar ingresos por cliente, exponiéndole al mayor nº de ofertas Signos, símbolos y artefactos: uniformes, mobiliario, etc. No puede hacerse una previsión de la carga de trabajo y una programación de actividades tan exacta. El cliente con su presencia regula el flujo de trabajo

MANEJO DE MATERIAL EN LA INDUSTRIA Introducción: • Las cargas unitarias reducen los costos, se trata de reducir al mínimo el manejo de materiales, aprovechando el espacio cúbico y proteger el producto para que este no se vea afectado en su calidad durante su manipulación. Las plataformas y las láminas deslizables son las bases más comunes, mientras que las envolturas elásticas y los flejados ayudan a estabilizar las cargas. Los sistemas de identificación automática ayudan a reducir errores y costos. • El manejo de materiales se refiere al embalaje, almacenaje y trasporte de materiales. Factores primarios para la selección de equipos de manejo • El tamaño • El volumen • El peso • El tipo de material que fluye a través del proceso Clasificación del equipo para manejo de materiales 1. Contenedores Y Equipo Unificador 2. Equipo para transporte de materiales 3. Equipo De Almacenamiento Y Recuperación 4. Equipo Automático De Identificación Y Comunicación 5. Tanques Bombas y tuberías

CONTENDORES Y EQUIPO UNIFICADOR: - Contenedores - Unificadores La carga unitaria se refiere al empaque en el que se transporta el producto desde su producción hasta la distribución donde los criterios son respecto a un porcentaje del costo del producto por transporte y protección serán analizados por el manejo de materiales en la empresa. Los objetivos permiten: - Reducir al mínimo los costos de manejo de materiales - Usar contenedores estandarizados - Hacer uso eficiente del espacio cúbico - Reducir al mínimo el uso del material - Proteger al producto contra daños CONTENEDORES

UNIFICADOR

EQUIPO PARA ALMACENAMIENTO Y RECUPERACIÓN. - Almacenamiento y recuperación de cargas unitarias * Equipo para Almacenamiento de Cargas Unitarias * Equipo para Recuperación de Cargas Unitarias - Almacenamiento y recuperación de cargas pequeñas

EQUIPO PARA TRASPORTAR MATERIALES. - Bandas transportadoras - Vehículos industriales - Mono carriles, torres elevadoras, grúas. Los transportadores se clasifican en 2: por gravedad y motorizados -Los de gravedad requieren de energía de impulsión -Los motorizados poseen de un sistema de impulsión Los transportadores de gravedad se clasifican en: Rampas: se usa para todo tipo de material que resbale y se usan para distancia corta. Transportadores de ruedas: se usan para cargas con fondo liso y resistente para soportar la presión de las ruedas. Transportadores de rodillos: se usan para cestas, cajas metálicas, barriles y tambores. Los transportadores motorizados se clasifican en: De rodillos activados: son similares a los de gravedad, pero los rodillos son accionados por un conjunto motor reductor mediante una cadena o correa. Bandas transportadoras: poseen estructura metálica cinta flexible continua funciona sobre una superficie rígida o sobre rodillos, se utiliza para paquetes, bultos o productos a granel. Roscas transportadoras: poseen una hélice montada sobre un eje macizo se usan para manejar productos a granel Elevadores de cangilones: poseen recipientes metálicos cangilones instalados sobre estructura metálica se usan para productos a granel, se limita a 30.5 metros de alto. Transportadores neumáticos: consiste en una corriente de aire o gas a alta velocidad que se hace pasar por una tubería, sin emisión de olores y sin derrames, se usan para productos granulados o en polvo. Otros motorizados tenemos: Trolley: transportadores motorizados, utilizados en la industria automotriz, opera en 3 dimensiones, consiste en una cadena sin fin suspendida de trollis que ruedan sobre el flanje inferior de un tren de vía de IPM De Cadena: Constituido por una cadena que se mueve por todo el trayecto del transportador Grúas se usan para mover cargas variables, se usan para dispositivos elevados, la carga se manipula con un gancho. Se clasifican en: • FIJAS poseen una estructura fija con una parte móvil para manejo de cargas, se usan en puertos y construcción. • DE MÁSTIL son estructura fija que poseen un mástil y una pluma rotativos • CORREDERAS O PUENTES ELEVADOS para diferentes capacidades • PORTATILES se mueven sobre los pisos o sobre equipos automotores Equipos industriales: • Vehículos industriales: Se clasifican en: motorizados (montacargas, transpaleta motorizada, carro motorizado, carretilla motorizada) y no motorizados (carretillas de dos ruedas o carros de ruedas múltiples) • Motorizado incluyen los de plataforma fija y de elevadores para estructuras fijas • Manuales para paletas y plataformas EQUIPO AUTOMÁTICO DE IDENTIFICACIÓN Y COMUNICACIÓN

Tanques plásticos: Los tanques horizontales se utilizan para el transporte y traslado de todo tipo de líquidos, tales como: agua potable, aguas residuales, gas oíl, ácidos, fertilizantes, agroquímicos, suero, leche, estiércol, cloro, aceite, productos químicos, etc.

Tanques de acero: Los tanques de acero inoxidable son recipientes que se fabrican en este material debido a su resistencia a la corrosión y porque garantizan la inocuidad en procesos alimenticios, farmacéuticos y otros que lo requieran. Su función principal es el almacenamiento de líquidos. Se utilizan en la elaboración de bebidas alcohólicas, productos lácteos, jugos y néctares, medicamentos y otros productos químicos Las principales partes de los tanques de acero inoxidable son el cuerpo del tanque, boquillas y tapas. Dependiendo del diseño y usos específicos, pueden contar con instrumentos de control y medición, sistemas de calefacción, aislamiento térmico, agitación, de alimentación, drenado, entre otros. Tipos de los Tanques De Acero Inoxidable Los diferentes tipos de tanques de acero inoxidable se distinguen por la función para la cual se fabrican, por el tipo de acero inoxidable del que están hechos, por sus acabados y por la forma en que se diseñan. Por lo tanto, hay tanques de almacenamiento, de extracción, de fermentación, de separación, por mencionar las funciones más comunes. De acuerdo con su forma hay tanques cilíndricos, cuadrados, verticales, horizontales, cónicos, planos, inclinados, toriesféricos y semielípticos Por el tipo de acero, por ejemplo, existen el 316 y 304 que son aceros inoxidables para usos sanitarios, procesos de la industria farmacéutica o alimenticia, debido a su composición con Níquel y/o Cromo poseen óptimas propiedades para resistencia química y limpieza. Por el tipo de acabado, se puede mencionar el, industrial (liso sin brillo) para tanques que necesitan resistencia mecánica y química, pero que no requieren de limpieza frecuente. Acabado sanitario, en este tipo de tanques la inocuidad de los mismos y su limpieza frecuente es requisito indispensable para evitar el riesgo de incrustaciones de residuos del proceso. Acabado espejo, este tipo de tanques son sometidos a electropulido y Cromo duro. Son requeridos especialmente para los procesos farmacéuticos. Además, los tanques de acero inoxidable pueden ser atmosféricos o sujetos a presión

Tanques para combustible: La superestructura está diseñada para transporte de petróleo crudo y productos petrolíferos. El tanque de acero al carbono de alta calidad puede tener dos o más cámaras, así que transporte de muchos tipos de materiales diferentes sea posible. Carga de combustible se hace a través de la sección de la carga o en la parte inferior, “el suelo”, de acuerdo con las regulaciones ambientales. La descarga por gravedad o mediante bombas con medidor de flujo mecánico o electrónico. Junto con el grupo de medir se monta un tambor con una manguera de 10-30 m, con una pistola de descarga. La bomba, el grupo de medida y torno con una pistola se encuentran en una caja separada en la parte posterior o lateral del vehículo. El vehículo, junto con la superestructura está desarrollado de acuerdo con la normativa que regula el transporte de materiales peligrosos e inflamables incluidas las disposiciones ADR y la normativa que regula la ley sobre la seguridad del tráfico en las carreteras. Información Rombo de seguridad NFPA 704 para tanques de transporte

Principios básicos de la distribución en planta

1. Principio de la satisfacción y de la seguridad: A igualdad de condiciones, será siempre más efectiva la distribución que haga el trabajo más satisfactorio y seguro para los trabajadores. 2. Principio de la integración de conjunto: La mejor distribución es la que integra a los hombres, materiales, maquinaria, actividades auxiliares y cualquier otro factor, de modo que resulte el compromiso mejor entre todas estas partes. 3. Principio de la mínima distancia recorrida. A igualdad de condiciones, es siempre mejor la distribución que permite que la distancia a recorrer por el material sea la menor posible. 4. Principio de la circulación o flujo de materiales. En igualdad de condiciones, es mejor aquella distribución que ordene las áreas de trabajo de modo que cada operación o proceso esté en el mismo orden o secuencia en que se transformen, tratan o montan los materiales.

5. Principio del espacio cúbico. La economía se obtiene utilizando de un modo efectivo todo el espacio disponible, tanto en horizontal como en vertical. 6. Principio de la flexibilidad. A igualdad de condiciones será siempre más efectiva la distribución que pueda ser ajustada o reordenada con menos costo o inconvenientes. FACTORES QUE AFECTAN A LA DISTRIBUCIÓN

EN PLANTA

1. Materiales 2. Maquinaria 3. Trabajadores 4. Movimientos (de personas y materiales) 5. Espera 6. Servicios 7. Edificio 8. Versatilidad, flexibilidad y expansión VENTAJAS DEL DISEÑO DE PLANTAS 1. Se reducen los riesgos de enfermedades profesionales y de accidentes de trabajo, eliminándose lugares inseguros, pasos peligrosos y materiales en los pasillos. 2. Se mejora la moral y satisfacción al obrero, evitando áreas incómodas y que hacen tedioso el trabajo para el personal. 3. Se aumenta la producción, mientras mejor distribuciones se disminuyen los tiempos de proceso y se aceleran los flujos. 4. Menor número de retrasos, reduciéndose y eliminándose los tiempos de espera, al equilibrar los tiempos de trabajo y cargas de cada departamento. 5. Se obtiene un ahorro de espacio, al disminuirse las distancias de recorrido y eliminarse pasillos inútiles y materiales en espera. 6. Se reduce el manejo de materiales distribuyendo por procesos y diseñando líneas de montaje. 7. Se utiliza mejor la maquinaria, la mano de obra y los servicios. 8. Se reduce el material en proceso. 9. Se facilitan las tareas de vigilancia y control, ubicando adecuadamente los puestos de supervisión de manera que se tenga una completa visión de la zona de trabajo y de los puntos de demora. 10. Se reducen los riesgos de deterioro del material y se aumenta la calidad del producto, separando las operaciones que son nocivas unas a otras. 11. Se facilita el ajuste al variar las condiciones. Es decir, al prever las ampliaciones, los aumentos de demanda o reducciones del mercado se eliminan los inconvenientes de las expansiones o disminuciones de la planta. 12. Se mejora y facilita el control de costos, al reunir procesos similares, que facilitan la contabilidad de costos. 13. Se obtienen mejores condiciones sanitarias, que son indispensables tanto para la calidad de los productos, como para favorecer la salud de los empleados.

LA DISTRIBUCIÓN FÍSICA DE LAS INSTALACIONES Podemos definir la distribución en planta como la ubicación de las distintas máquinas, puestos de trabajo, áreas de servicio al cliente, almacenes, oficinas, zonas de descanso, pasillos, flujos de materiales y personas, etc. dentro de los edificios de la empresa de forma que se consiga el mejor funcionamiento de las instalaciones. Objetivos básicos: 1. Optimizar la capacidad productiva 2. Reducir los costes de movimiento de materiales 3. Optimizar el aprovechamiento de la mano de obra, la maquinaria y el espacio 4. Proporcionar espacio suficiente para los distintos procesos 5. Incrementar el grado de flexibilidad 6. Garantizar la salud y seguridad de los trabajadores 7. Facilitar la supervisión de las tareas y las actividades de mantenimiento 8. Mejorar el aspecto de las instalaciones de trabajo de cara al público. 9. Mejorar la satisfacción del personal. Se precisa de una Decisión de nivel estratégico equivale a ciertas restricciones para el diseño de la distribución en planta, como son: • Capacidad de la instalación • Tipo de proceso de fabricación Normalmente son eficientes para las condiciones de inicio. A lo largo de la historia de la organización suele ser necesaria una redistribución. Una buena distribución no tiene porque costar más que una mala distribución. PRINCIPALES TIPOS DE DISTRIBUCIÓN EN PLANTA Distribución por PROCESOS o funcional o tipo job-shop: •Pequeños lotes, escasamente estandarizados, maquinaria genérica poco especializada ( flexibilidad). •El personal y las máquinas se agrupan según la función que realizan •Cada producto a fabricar realiza un recorrido distinto por la planta según las operaciones que requiera. Se generan diferentes flujos de materiales entre los diferentes talleres. •Recorridos distintos, llegando a ser caóticos. •Transporte con transpaletas y otros vehículos. •Trabajadores altamente cualificados. Ejemplos: talleres de carpintería, mecánicos. Ventajas Menor inversión en maquinaria: menor duplicidad. Elevada flexibilidad. Mayor motivación de los trabajadores. Mejora del proceso de control. Reducidos costes de fabricación. Las averías en la maquinaria no interrumpen todo el proceso. Inconvenientes Dificultad a la hora de fijar las rutas y los programas. Más manipulación de materiales y costes más elevados. Dificultad de coordinación de los flujos de materiales y ausencia de un control visual. El tiempo total de fabricación. El inventario en curso es mayor. Requiere una mayor superficie. Mayor cualificación de la mano de obra.

Distribución por procesos

Distribución por productos

Distribución por PRODUCTOS: •Fabricar un reducido número de productos diferentes, altamente estandarizados y habitualmente en grandes lotes. •Agrupa en un departamento todas las operaciones necesarias para fabricar el producto, colocando cada operación lo más cerca posible de su predecesora. •El producto sigue la secuencia establecida. •Secuencia pre-establecida. Secuenciación y equilibrado de operaciones es crítico. •Formas: en línea, en U, en L, en O y en S •Maquinaria altamente especializada VENTAJAS Menores retrasos (rutas directas). Tiempo total de fabricación menor. Menores cantidades de trabajo en curso. Menor manipulación de materiales. Estrecha coordinación. Menor superficie de suelo ocupado por unidad de producto. Escaso grado de cualificación, formación y supervisión. DESVENTAJAS Elevada inversión en maquinaria: duplicidades. Menor flexibilidad. Menor cualificación en los operarios. Costes más elevados. Peligro que se pare toda la línea de producción si una máquina sufre una avería. Tecnología de grupo: Distribución CELULAR Supone desarrollar un sistema de codificación de los componentes que forman parte de los productos fabricados por la organización. Así es posible: -Simplificar la determinación de la ruta de cada parte a lo largo del proceso -Reducir el número de componentes a diseñar -Agrupar las partes con características similares en familias, lo que facilita procesos estándares más eficientes -Asignar cada familia de piezas a distintas células de fabricación Las máquinas se agrupan en células que funcionan como islas de distribución por productos en medio de una distribución por procesos de toda la planta. Cada célula fabrica una familia de componentes que requiere operaciones similares. Se procura que estas agrupaciones de máquinas tengan formas cerradas con el fin de minimizar recorridos y movimientos. VENTAJAS Simplificación de los tiempos de cambio de la maquinaria. Reducción del tiempo de formación.

Reducción de los costes asociados al flujo de materiales. Reducción de los tiempos de fabricación. Reducción del nivel de inventario. Facilidad a la hora de automatizar la producción. Creación de un espíritu de trabajo en equipo: mejora la motivación y la productividad de la célula INCONVENIENTES Duplicidad de equipamientos. Dificultad para establecer células de fabricación en determinados tipos de procesos. Mayor inversión en maquinaria, equipamiento y superficie. Necesidad de trabajadores polivalentes.

Distribución DE PUNTO FIJO: Las características del producto (elevado tamaño o peso) recomiendan localizar el producto en una posición fija. Los trabajadores, máquinas, herramientas y materiales se desplazan. Se localiza la maquinaria, materiales y herramientas según la frecuencia de uso. VENTAJAS Reducción en el manejo de piezas grandes. Elevada flexibilidad (cambios frecuentes en el diseño y secuencia de los productos y una demanda intermitente). INCONVENIENTES Escasa flexibilidad en los tiempos de fabricación, ya que el flujo de fabricación no puede ser más rápido que la actividad más lenta. Necesidad de una inversión elevada en equipos específicos. Monotonía de los trabajos.

EL PROCESO SELECCIONADO DEBE AJUSTARSE SEGÚN LA CANTIDAD Y LA VARIEDAD

MÉTODOS DE DISTRIBUCIÓN DE INSTALACIONES TÉCNICAS PARA LAS DISTRIBUCIONES POR PROCESOS Análisis de la secuencia de operaciones Análisis de diagramas de bloque Análisis carga-distancia TÉCNICAS EN LAS DISTRIBUCIONES POR PRODUCTOS Equilibrado de líneas de fabricación o montaje: consiste en agrupar diversas operaciones elementales en un mismo puesto de trabajo, de forma que cada puesto tenga asignado un tiempo aproximadamente igual al resto.

EQUILIBRADO DE LÍNEAS DE FABRICACIÓN La cadena de montaje se define como una sucesión de puestos fijos en cada uno de los cuales se realizan una serie de operaciones específicas en un intervalo de tiempo. El equilibrado de líneas consiste en agrupar diversas operaciones elementales en un mismo puesto de trabajo, de forma que cada puesto tenga un tiempo asignado para la realización de operaciones idéntico al del resto de puestos. -Hipótesis previas El proceso puede definirse como un conjunto de operaciones indivisibles. Los tiempos de duración de las operaciones son conocidos Las operaciones pueden agruparse en puestos de trabajo con ciertas limitaciones -Restricciones Restricciones de precedencia: orden predeterminado para realizar las operaciones Restricciones de zona: ejemplo pintura Restricciones de posición: del producto respecto a los operarios Restricciones de estructuras fijas: máquinas que por su peso y volumen no pueden transportarse -Conceptos: Elemento de trabajo: Cada una de las operaciones indivisibles que forman el proceso Puestos de trabajo: Lugares donde se realiza cada grupo de elementos de trabajo Tiempo de ciclo: Tiempo disponible en cada puesto para ejecutar el trabajo Tiempo de servicio: Tiempo necesario para realizar todos los elementos de trabajo de un puesto para cada unidad de producto. Puede dividirse en productivo e improductivo Tiempo muerto: Diferencia entre el tiempo de ciclo y el tiempo de servicio DISTRIBUCIÓN DE INSTALACIONES EN SERVICIOS Características peculiares de los servicios: Elevado coste por metro cuadrado de los establecimientos comerciales respecto al coste del suelo industrial maximizar las ventas por metro cuadrado. Importante papel del cliente en el proceso de prestación del servicio: apariencia del entorno físico Condiciones ambientales: ruido, iluminación, decoración, temperatura, música Distribución espacial y funcionalidad: -Minimizar tiempo de desplazamiento de empleados y/o clientes -Maximizar ingresos por cliente, exponiéndole al mayor nº de ofertas Signos, símbolos y artefactos: uniformes, mobiliario, etc. No puede hacerse una previsión de la carga de trabajo y una programación de actividades tan exacta. El cliente con su presencia regula el flujo de trabajo

MANEJO DE MATERIAL EN LA INDUSTRIA Introducción: • Las cargas unitarias reducen los costos, se trata de reducir al mínimo el manejo de materiales, aprovechando el espacio cúbico y proteger el producto para que este no se vea afectado en su calidad durante su manipulación. Las plataformas y las láminas deslizables son las bases más comunes, mientras que las envolturas elásticas y los flejados ayudan a estabilizar las cargas. Los sistemas de identificación automática ayudan a reducir errores y costos. • El manejo de materiales se refiere al embalaje, almacenaje y trasporte de materiales. Factores primarios para la selección de equipos de manejo • El tamaño • El volumen • El peso • El tipo de material que fluye a través del proceso Clasificación del equipo para manejo de materiales 1. Contenedores Y Equipo Unificador 2. Equipo para transporte de materiales 3. Equipo De Almacenamiento Y Recuperación 4. Equipo Automático De Identificación Y Comunicación 5. Tanques Bombas y tuberías

CONTENDORES Y EQUIPO UNIFICADOR: - Contenedores - Unificadores La carga unitaria se refiere al empaque en el que se transporta el producto desde su producción hasta la distribución donde los criterios son respecto a un porcentaje del costo del producto por transporte y protección serán analizados por el manejo de materiales en la empresa. Los objetivos permiten: - Reducir al mínimo los costos de manejo de materiales - Usar contenedores estandarizados - Hacer uso eficiente del espacio cúbico - Reducir al mínimo el uso del material - Proteger al producto contra daños CONTENEDORES

UNIFICADOR

EQUIPO PARA ALMACENAMIENTO Y RECUPERACIÓN. - Almacenamiento y recuperación de cargas unitarias * Equipo para Almacenamiento de Cargas Unitarias * Equipo para Recuperación de Cargas Unitarias - Almacenamiento y recuperación de cargas pequeñas

EQUIPO PARA TRASPORTAR MATERIALES. - Bandas transportadoras - Vehículos industriales - Mono carriles, torres elevadoras, grúas. Los transportadores se clasifican en 2: por gravedad y motorizados -Los de gravedad requieren de energía de impulsión -Los motorizados poseen de un sistema de impulsión Los transportadores de gravedad se clasifican en: Rampas: se usa para todo tipo de material que resbale y se usan para distancia corta. Transportadores de ruedas: se usan para cargas con fondo liso y resistente para soportar la presión de las ruedas. Transportadores de rodillos: se usan para cestas, cajas metálicas, barriles y tambores. Los transportadores motorizados se clasifican en: De rodillos activados: son similares a los de gravedad, pero los rodillos son accionados por un conjunto motor reductor mediante una cadena o correa. Bandas transportadoras: poseen estructura metálica cinta flexible continua funciona sobre una superficie rígida o sobre rodillos, se utiliza para paquetes, bultos o productos a granel. Roscas transportadoras: poseen una hélice montada sobre un eje macizo se usan para manejar productos a granel Elevadores de cangilones: poseen recipientes metálicos cangilones instalados sobre estructura metálica se usan para productos a granel, se limita a 30.5 metros de alto. Transportadores neumáticos: consiste en una corriente de aire o gas a alta velocidad que se hace pasar por una tubería, sin emisión de olores y sin derrames, se usan para productos granulados o en polvo. Otros motorizados tenemos: Trolley: transportadores motorizados, utilizados en la industria automotriz, opera en 3 dimensiones, consiste en una cadena sin fin suspendida de trollis que ruedan sobre el flanje inferior de un tren de vía de IPM De Cadena: Constituido por una cadena que se mueve por todo el trayecto del transportador Grúas se usan para mover cargas variables, se usan para dispositivos elevados, la carga se manipula con un gancho. Se clasifican en: • FIJAS poseen una estructura fija con una parte móvil para manejo de cargas, se usan en puertos y construcción. • DE MÁSTIL son estructura fija que poseen un mástil y una pluma rotativos • CORREDERAS O PUENTES ELEVADOS para diferentes capacidades • PORTATILES se mueven sobre los pisos o sobre equipos automotores Equipos industriales: • Vehículos industriales: Se clasifican en: motorizados (montacargas, transpaleta motorizada, carro motorizado, carretilla motorizada) y no motorizados (carretillas de dos ruedas o carros de ruedas múltiples) • Motorizado incluyen los de plataforma fija y de elevadores para estructuras fijas • Manuales para paletas y plataformas EQUIPO AUTOMÁTICO DE IDENTIFICACIÓN Y COMUNICACIÓN

Tanques plásticos: Los tanques horizontales se utilizan para el transporte y traslado de todo tipo de líquidos, tales como: agua potable, aguas residuales, gas oíl, ácidos, fertilizantes, agroquímicos, suero, leche, estiércol, cloro, aceite, productos químicos, etc.

Tanques de acero: Los tanques de acero inoxidable son recipientes que se fabrican en este material debido a su resistencia a la corrosión y porque garantizan la inocuidad en procesos alimenticios, farmacéuticos y otros que lo requieran. Su función principal es el almacenamiento de líquidos. Se utilizan en la elaboración de bebidas alcohólicas, productos lácteos, jugos y néctares, medicamentos y otros productos químicos Las principales partes de los tanques de acero inoxidable son el cuerpo del tanque, boquillas y tapas. Dependiendo del diseño y usos específicos, pueden contar con instrumentos de control y medición, sistemas de calefacción, aislamiento térmico, agitación, de alimentación, drenado, entre otros. Tipos de los Tanques De Acero Inoxidable Los diferentes tipos de tanques de acero inoxidable se distinguen por la función para la cual se fabrican, por el tipo de acero inoxidable del que están hechos, por sus acabados y por la forma en que se diseñan. Por lo tanto, hay tanques de almacenamiento, de extracción, de fermentación, de separación, por mencionar las funciones más comunes. De acuerdo con su forma hay tanques cilíndricos, cuadrados, verticales, horizontales, cónicos, planos, inclinados, toriesféricos y semielípticos Por el tipo de acero, por ejemplo, existen el 316 y 304 que son aceros inoxidables para usos sanitarios, procesos de la industria farmacéutica o alimenticia, debido a su composición con Níquel y/o Cromo poseen óptimas propiedades para resistencia química y limpieza. Por el tipo de acabado, se puede mencionar el, industrial (liso sin brillo) para tanques que necesitan resistencia mecánica y química, pero que no requieren de limpieza frecuente. Acabado sanitario, en este tipo de tanques la inocuidad de los mismos y su limpieza frecuente es requisito indispensable para evitar el riesgo de incrustaciones de residuos del proceso. Acabado espejo, este tipo de tanques son sometidos a electropulido y Cromo duro. Son requeridos especialmente para los procesos farmacéuticos. Además, los tanques de acero inoxidable pueden ser atmosféricos o sujetos a presión

Tanques para combustible: La superestructura está diseñada para transporte de petróleo crudo y productos petrolíferos. El tanque de acero al carbono de alta calidad puede tener dos o más cámaras, así que transporte de muchos tipos de materiales diferentes sea posible. Carga de combustible se hace a través de la sección de la carga o en la parte inferior, “el suelo”, de acuerdo con las regulaciones ambientales. La descarga por gravedad o mediante bombas con medidor de flujo mecánico o electrónico. Junto con el grupo de medir se monta un tambor con una manguera de 10-30 m, con una pistola de descarga. La bomba, el grupo de medida y torno con una pistola se encuentran en una caja separada en la parte posterior o lateral del vehículo. El vehículo, junto con la superestructura está desarrollado de acuerdo con la normativa que regula el transporte de materiales peligrosos e inflamables incluidas las disposiciones ADR y la normativa que regula la ley sobre la seguridad del tráfico en las carreteras. Información Rombo de seguridad NFPA 704 para tanques de transporte