Rae 1z33h

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 3b7i

Overview 3e4r5l

& View Rae as PDF for free.

More details w3441

- Words: 3,617

- Pages: 5

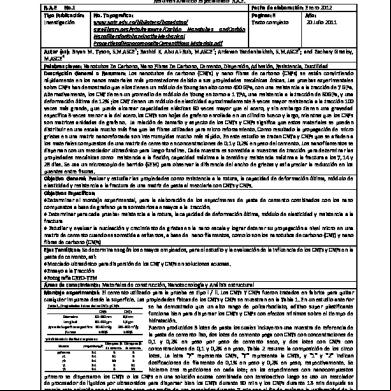

NANOTUBOS DE CARBONO Y NANOFIBRAS DE CARBONO PARA MEJORAR LAS PROPIEDADES MECANICAS DE MATERIALES NANOCOMPUESTOS DE CEMENTO Resumen Analítico Especializado R.A.E. R.A.E No.1 Fecha de elaboración: Enero 2012 Tipo Publicación: No. Topografico: Paginas: 8 Año: Investigación www.uptc.edu.co/biblioteca/basedatos/ Texto completo 20 Julio 2011 ascelibrary.org/mto/resource/Carbón Nanotubes andCarbón NanofibersforEnhancingtheMechanical PropertiesofNanocompositeCementitious Materials.pdf 1 2 3 Autor (es): Bryan M. Tyson, S.M.ASCE ; Rashid K. Abu Al-Rub, M.ASCE ; Ardavan Yazdanbakhsh, S.M.ASCE ; and Zachary Grasley, 4 M.ASCE Palabras claves: Nanotubos De Carbono, Nano Fibras De Carbono, Cemento, Dispersión, Adhesión, Resistencia, Ductilidad Descripción General o Resumen: Los nanotubos de carbono (CNTs) y nano fibras de carbono (CNFs) se están convirtiendo rápidamente en los nanos materiales más prometedores debido a sus propiedades mecánicas únicas. Las pruebas experimentales sobre CNFs han demostrado que ellos tienen un módulo de Young tan alto como 400 GPa, con una resistencia a la tracción de 7 GPa. Alternativamente, los CNT tienen un promedio de módulo de Young en torno a 1 TPA, una resistencia a la tracción de 60GPa, y una deformación última de 12% ;los CNT tienen un módulo de elasticidad aproximadamente 5 veces mayor resistencia a la tracción 100 veces más grande, que puede alcanzar capacidades elásticas 60 veces mayor que el acero, y sin embargo tienen una gravedad específica 5 veces menor a la del acero.los CNTs son hojas de grafeno enrollada en un cilindro hueco y largo, mientras que los CNFs son matrices anidadas de grafeno. La relación de tamaño y aspecto de los CNTs y CNFs significa que estos materiales se pueden distribuir en una escala mucho más fina que las fibras utilizadas para micro reforzamiento. Como resultado la propagación de micro grietas en una matriz nanoreforzada son interrumpidas mucho más rápido. En este estudio se tratan CNTa y CNFs que se añaden a los materiales compuestos de una matriz de cemento en concentraciones de 0.1 y 0.2% en peso del cemento. Los nanofilamentos se dispersan con un mezclador ultrasónico para luego fundirse. Cada muestra es sometida a muestras de tracción para determinar las propiedades mecánicas como resistencia a la flexión, capacidad máxima a la tensión y resistencia máxima a la fractura a los 7, 14 y 28 días. Se usa un microscopio de barrido (SEM) para observar la diferencia del ancho de grietas y así apreciar la reducción en los puentes entre fisuras. Objetivo General: Evaluar y estudiar las propiedades como resistencia a la rotura, la capacidad de deformación última, módulo de elasticidad y resistencia a la fractura de una matriz de pasta al mezclarla con CNTs y CNFs. Objetivos Específicos: ♦Determinar el montaje experimental, para la elaboración de los especímenes de pasta de cemento combinados con los nano compuestos a base de grafeno para someterlos a ensayos a la tracción. ♦ Determinar para cada prueba: resistencia a la rotura, la capacidad de deformación última, módulo de elasticidad y resistencia a la fractura ♦ Estudiar y evaluar la nucleación y crecimiento de grietas en la nano escala y lograr detener su propagación a nivel micro en una matriz de cemento cuando es sometida a esfuerzos, a base de nano filamentos, como lo son los nanotubos de carbono (CNT) y nano fibras de carbono (CNFs) Ejes Temáticos: Se determinan según los ensayos empleados, para el estudio y la evaluación de la influencia de los CNTs y CNFs en la pasta de cemento, así: ♦Mezclado ultrasónico para dispersión de los CNT y CNFs en soluciones acuosas. ♦Ensayo a la Tracción ♦Fotografía CRYO-TEM Áreas de conocimiento: Materiales de construcción, Nanotecnología y Análisis estructural Montaje experimental: El cemento utilizado para la prueba es tipo l / ll. Los CNTs Y CNFs fueron tratados en fabrica para quitar cualquier impureza desde la superficie. Las propiedades físicas de los CNTs y CNFs se muestran en la Tabla 1. En un estudio anterior Tabla 1. Propiedades fisicas de los CNTs y CNFs se ha demostrado que un alto rango de policarboxilato, aditivo super plastificante CNFs CNTs funciona bien para dispersar los CNTs y CNFs con efectos mínimos sobre el tiempo de Diametro 60–150 nm 9.5 nm hidratación. Longitud 30–100 μm 1.5 μm Area de Superfice especifica 50–60 m2g 250–300 m²/g Fueron producidos 5 lotes de pasta los cuales incluyeron una muestra de referencia de Pureza ≥ 90% ≥ 90% la pasta de cemento liso, dos lotes de cemento pega con CNTs con concentraciones de Tabla2. Mezcla de diseño de las probetas 0,1 y 0,2% en peso por peso de cemento seco, y dos lotes con CNFs con CNFs peso % CNTs peso % Muestra Proporcion A/C de cemento de cemento concentraciones de 0,1 y 0,2% en peso. Tabla 2 resume la composición de los cinco Reference 0.4 0 0 lotes. La letra "F" representa CNFs, "T" representa la CNTs, y "1" y "2" indican F1 0.4 0.1 0 F2 0.4 0.2 0 dosificaciones de filamento de 0,1% en peso y 0,2% en peso, respectivamente. Se T1 0.4 0 0.1 T2 0.4 0 0.2 hicieron tres repeticiones en cada lote; en los especímenes con nanocompuestos primero se dispersaron los CNTs o los CNFs en una solución acuosa combinada con tensioactivo luego se uso un mezclador de procesador de líquidos por ultrasonidos para dispersar bien los CNTs durante 30 min y los CNFs durante 15 min después se mezclo esta solución con el cemento seco por medio de una mezclador durante 7 min con el fin de mejorar la uniformidad de la pasta; luego esta se llevo a una cámara de vacio durante 3 min para eliminar el aire atrapado a continuación la pasta se vierte en tubos acrílicos cuadrados con sección transversal de 6.5x6.5mm y una longitud de 160mm se uso un vibrador eléctrico para

garantizar uniformidad. Todos los especímenes se desmontan después de 24 horas y luego se cura en agua saturada con cal. Para la prueba de flexión de estos especímenes en pequeña escala se hizo una instalación fija capaz de realizar un ensayo de flexión en tres puntos. El artefacto fue construido en aluminio con una longitud de tramo de 160mm, los titulares de muestras fueron mecanizadas con un radio de 1,5 mm para reducir las concentraciones de tensión causadas por las esquinas afiladas. Un estremo esta agujereado con el fin de minimizar los daños de los especímenes. Un modelo 3D de la instalación fija de ensayo (fig. 1) muestra, un actuador, una célula de carga, un transductor de tensión de desplazamiento lineal (LVDT), y una viga de cemento. Todos los datos de la celda de carga y LVDT se registraron con una tarjeta de adquisición de datos. La programación se realiza en LabVIEW para controlar automáticamente el desplazamiento del actuador y el registro y la fuerza en un archivo. La fuerza y el desplazamiento fueron convertidos al estrés y la tensión mediante el uso de fuerza simple para una viga de flexión de tres puntos tal que: donde P = fuerza desde la celda de carga; longitud L = generado (160 mm); b y d = anchura y profundidad (6,5mm cada uno); y D= desplazamiento desde el LVDT. Un SEM fue utilizado para observar las propiedades de dispersión y de unión entre los nanofilamentos y la pasta de cemento. Con una ultra alta resolución de campo de emisión microscopio electrónico de barrido se utilizó para observar la fractura de las muestras. Después de que las muestras habían sido falladas, la superficie de fractura se cortó en aproximadamente 1×1×0:5 mm muestras recubiertas con 3 nm de espesor platino / paladio capa para mejorar la conductividad superficial. Para reducir la carga de superficie, todas las imágenes utilizan un voltaje de aceleración de 6 kV.

Figura. 1. (a) modelo 3D del modelo de flexión marco de carga, (b) la configuración de un marco de ensayo de tres puntos con el espécimen de cemento curva en su lugar (Foto por Bryan Tyson) Instrumentos: Mezclador de procesador de líquidos por ultrasonidos (Vibra-Cell, modelo VC-505, Sonics & Materials,Newtown, CT), mezclador de varias velocidades planetaria, instalación fija de ensayo de flexión y microscopio electrónico de barrido (FE-SEM) (JSM7500F, JEOL, Tokio) Resultados y Discusión: 1.Dispersion Acuosa el efecto de mezcla de ultrasonidos sobre los CNTs y los CNFs con un 0.25% y 1.25% de tensioactivo en peso de agua sometidos a sonicacion de 30 min y 15 min respectivamente se puede observar en figura 2 y 3. La ausencia de grandes manchas oscuras, Figura 2; indica que la solución está bien dispersa. Las pocas manchas oscuras pequeñas son causadas por las impurezas dentro de la solución. La reducción en las aglomeraciones son beneficiosas para el éxito de la creación de una solución bien dispersa de CNFs; sin embargo, el uso de ultrasonidos de mezcla debe ser controlado y optimizado para reducir las roturas de fibras. La figura. 3 muestra la imagen de los CNTs dispersos. . Aunque la solución no es uniforme en toda la imagen, la imagen no incluye los paquetes de nanotubos de carbono. La dispersión de los CNT es más difícil de optimizar que los CNFs. La cantidad de energía requerida para dispersar a los CNT es tan alta que algunos CNTs se romperían en el proceso. La figura. 2. Efecto de la mezcla de ultrasonidos sobre la dispersión de CNFs en una solución acuosa que contiene un surfactante y sonicó durante 15 minutos La figura. 3. Cryo-TEM imagen de nanotubos de carbono dispersos en una solución acuosa, los pequeños círculos oscuros indican la presencia de impurezas en la solución, muchos de los nanotubos de carbono parecen ser intacta, lo que indica la mezcla de ultrasonidos no afecten negativamente a los nanotubos de carbono

2.Propiedades Mecanicas La figura. 4 muestra el desplazamiento en la falla (es decir, pico de desplazamiento) por cada lote a los 7, 14, y 28 días. En las figuras. 4-7, la barra representa el valor medio, y las barras de error superior e inferior representan el tercer cuartil respectivamente. El mayor incremento en el desplazamiento máximo fue del 150% se observado cuando se utiliza una concentración de 0,2 CNFs% en peso. Para el desplazamiento en la falla, tanto en las concentraciones de CNFs superó CNT. Esto es más probable atribuir a las relaciones de aspecto más altos de la CNFs (es decir, aproximadamente 1.000 para CNFs; 150 para CNT), lo que hace CNFs sean más eficaces como refuerzos a causa de su interacción más grande con la matriz de cemento. El estrés pico promedio (es decir, resistencia a la flexión promedio) se muestran en la figura. 5. El mayor aumento fue del 82% se encuentra en 7 días para CNFs. En muchos casos, la adición de los CNT muestra una disminución de la fuerza. El módulo de Young muestra la misma tendencia general como la fuerza. Como se muestra en la figura. 6, el módulo promedio es menor que la muestra de referencia en ambos 7 y 14 días. Este retraso en tanto la fuerza y la rigidez también puede atribuirse a un retraso en la formación de CSH alta rigidez en edades tempranas. La tenacidad se calcula dentro de MATLAB simplemente integrando el área bajo la curva de estrés. Desde El mayor incremento en tenacidad a la fractura (es decir, 270%) ocurrió a los 7 días de la F1 (Fig. 7). Los datos para F2 y T2 mostraron una estrecha correlación. Mirando a la resistencia última, módulo elástico, y tenacidad a la fractura, T2 y F2 siguen la misma tendencia general.

En general, los datos presentados en las figuras. 4-7 muestran una tendencia creciente de resistencia, rigidez y dureza, acompañado por una disminución en la capacidad de deformación. Estas tendencias son más probablemente atribuibles a la demora en el mecanismo de unión entre las nanofilamentos y la pasta de cemento. Las figuras. 8-10 las muestras tienen la concentración más alta de cada lote a los 7, 14, y 28 días, respectivamente. De todas las muestras de 7 días, la F1 tenía la mayor capacidad de carga, que es probablemente causado por la dispersión mayor de los CNFs. T2 tiene la mayor capacidad de deformación. F1, T1, y la muestra de referencia tienen mediciones de rigidez muy similares. Para la prueba de 14 días, F1 todavía tenía la mayor capacidad de carga. F2 también tenía la mayor capacidad de deformación. F1 y T2 fueron los únicos fracasos frágiles. De todas las muestras analizadas en 28 días, el lote F2 tuvo la mayor fuerza y la segunda más alta capacidad de deformación. F1 tenía la mayor capacidad de presión y segunda fuerza más alta. Hasta la fecha, este estudio es el primero en presentar datos relativos del comportamiento de la resistencia a la fractura del cemento reforzado con CNTs y CNFs. En cada época, la F1 tenía una resistencia significativamente mayor: un aumento de 73 a 265% por encima de la de cemento liso. Este aumento de la tenacidad es en gran parte debido a la capacidad CNFs para llevar la carga y absorber la energía cuando la matriz de cemento comenzó a fracturarse.

3.Observacion SEM Aunque los CNT o CNFs fueron dispersados bien dentro de la solución acuosa antes de mezclar con el cemento, las observaciones de SEM en la superficie fracturada del cemento endurecido que contiene ya sea CNT o CNFs muestran el resultados de dispersión pobres dentro de la matriz de cemento. De hecho, grandes áreas observadas bajo el SEM no mostró evidencia de cualquiera de los CNT o CNFs. A pesar de los mejores esfuerzos para mantener la dispersión de los nanofilamentos dentro de la solución acuosa, conbinada con el cemento resultó en una dispersión relativamente pobre dentro de la pasta de cemento hidratada. La figura. 11 (a) muestra una típica imagen SEM. En la imagen, una grieta se muestra, sin embargo, no hay presencia de CNFs dentro de la región. Por otro lado, la figura. 11 (b) muestra un área con una alta concentración de CNFs. La causa de la dispersión pobre es desconocida, sin embargo, los escritores sienten que el tamaño y la aglomeración de granos de juegan un papel crucial en la dispersión de nanofilamentos dentro de la matriz de cemento, como se ilustra en la figura. 12. Granos duros de cemento hidratados desde la superficie exterior hacia adentro, hacia el centro como los hidratos de cemento, donde antes eran los granos duros de cemento ausentes de nano-filamentos se vuelven a hidratar sin ningún tipo de nanotubos de carbono o CNFs. En ciertos casos, áreas mucho mayores donde los granos individuales de cemento estaban ausentes de nanofilamentos se pensaba que no contenían nanofilamentos debido a que los granos de cemento se agrupaban juntos.

Conclusiones ♦Las propiedades mecánicas de las muestras de pasta de cemento reforzado con 0,1 y 0,2% en peso de CNT o CNFs fueron investigados con un marco de ensayo a la flexión. Los nanofilamentos fueron dispersados con agua y un tensioactivo mediante el uso de un mezclador ultrasónico, combinado con cemento que tiene un agua 0,4 para cimentar relación, y se vierte en moldes. Las muestras se dejó curar durante 7, 14, y 28 días y probado en cada edad. Para casi todos los casos, la adición de CNFs CNT aumentó el desplazamiento máximo de hasta 150% mayor que la pasta de cemento liso, lo cual es crucial para aplicaciones estructurales en que se necesita una mayor ductilidad y capacidad de deformación al fracaso. ♦Para las edades tempranas, 7 y 14 días los efectos fueron negativos para la resistencia a la flexión, módulo de Young, y tenacidad a la fractura sin embargo, a los 28 días, estas propiedades aumentaron más allá de la llanura del cemento, con la excepción de F1. ♦La muestra de F1 fue capaz de superar o igualar la muestra de cemento normal en casi todas las categorías. ♦Las imágenes SEM verificaron la mala dispersión en la matriz de la pasta de cemento débil. ♦Un cambio entre la dispersión acuosa y la dispersión final dentro de la pasta de cemento hidratada se observó que la dispersión era más probable debido a la aglutinación de los granos de cemento una vez añadido a la solución acuosa. Estos granos se hidratarian mientras que actúan como un filtro y no permiten que los nanofilamentos pasen entre los granos. A su vez, grandes extensiones de la superficie de la fractura tenian pocos o ningún nanofilamento, mientras que otras áreas tenían las grandes aglomeraciones. ♦Las mejoras retardadas en resistencia, ductilidad y dureza, acompañado con una reducción en la rigidez, eran probablemente debido a un cambio en la unión entre las nanofilamentos y la matriz de cemento. ♦En la prueba de 28 días, la unión entre nanofilamentos y la matriz de cemento aumentó al punto en el cual los nanofilamentos eran más susceptibles a última hora en lugar de gradualmente tirando hacia fuera. Por otra parte, en general, CNFs dio un mejor desempeño debido a su relación de aspecto superior a los CNTs. ♦Los estudios futuros sobre el cambio en las propiedades microestructurales son necesarios para entender completamente cómo y por qué los compuestos de cemento muestran un retraso en la resistencia de la unión. Referencia Bibliográficas: [1]Altoubat, S., Yazdanbakhsh, A., and Rieder, K.-A. (2009). “Shear behavior of macro-synthetic fiber-reinforced concrete beams without stirrups.” ACI Mater. J., 106(4), 381–389 [2]Bandyopadhyaya, R., Nativ-Roth, E., Regev, O., and Yerushalmi-Rozen, R. (2002). “Stabilization of individual carbon nanotubes in aqueous solutions.” Nano Lett., 2(1), 25–28. [3]Chen, W., Auad, M. L.,Williams, R. J. J., and Nutt, S. R. (2006). “Improving the dispersion and flexural strength of multiwalled carbon nanotubes- stiff epoxy composites through [beta]-hydroxyester surface functionalization coupled with the anionic homopolymerization of the epoxy matrix.” Eur. Polym. J., 42(10), 2765–2772. [4]Coleman, J. N., Khan, U., Blau, W. J., and Gun’ko, Y. K. (2006). “Small but strong: A review of the mechanical properties of carbon nanotubepolymer composites.” Carbon, 44(9), 1624–1652. [5]Coleman, J. N., Khan, U., Blau, W. J., and Gun’ko, Y. K. (2006). “Small but strong: A review of the mechanical properties of carbon nanotubepolymer composites.” Carbon, 44(9), 1624–1652. [6]Cwirzen, A., Habermehl-Cwirzen, K., and Penttala, V. (2008). “Surface decoration of carbon nanotubes and mechanical properties of cement/carbon nanotube composites.” Adv. Cem. Res., 20(2), 65–73. [7]Fischer, G., and Li, V. C. (2007). “Effect of fiber reinforcement on the response of structural .” Eng. Fract. Mech., 74(1–2), 258–272. [8]Grunlan, C., Liu, L., and Regev, O. (2008). “Weak polyelectrolyte control of carbon nanotube dispersion in water.” J. Colloid Interface Sci., 317(1), 346–349. [9]Li, G. Y., Wang, P. M., and Zhao, X. (2005). “Mechanical behavior and microstructure of cement composites incorporating surfacetreated multi-walled carbon nanotubes.” Carbon, 43(6), 1239–1245. [10]Li, G. Y., Wang, P. M., and Zhao, X. (2007). “Pressure-sensitive properties and microstructure of carbon nanotube reinforced

cement composites.” Cem. Concr. Compos., 29(5), 377–382. [11]Li, V. C., and Maalej, M. (1996). “Toughening in cement based composites —Part II: Fiber reinforced cementitious composites.” Cem. Concr. Compos., 18(4), 239–249. [12]Makar, J. M., and Beaudoin, J. J. (2004). “Carbon nanotubes and their application in the construction industry.” Proc., 1st Int. Symp. On Nanotechnology in Construction, P. J. M. Bartos, J. J. Hughes, P. Trtik, and W. Zhu, eds., Royal Society of Chemistry, Paisley, Scotland, 331–341. [13]Makar, J. M., Margeson, J. C., and Luh, J. (2005). “Carbon nanotube/ cement composite—Early results and potential applications.” Proc., 3rd Int. Conf. on Construction Materials: Performance, Innovation and Structural Implications, The Univ. of British Columbia, Vancouver, BC, Canada, 1–10. [14]Mangat, P. S., Motamedi-Azari, M., and Shakor Ramat, B. B. (1984). “Steel fibre-cement matrix interfacial bond characteristics under flexure.” Int. J. Cem. Compos. Lightweight Concr., 6(1), 29–37. [15]Marrs, B., Andrews, R., and Pienkowski, D. (2007). “Multiwall carbon nanotubes enhance the fatigue performance of physiologically maintained methyl methacrylate-styrene copolymer.” Carbon, 45(10), 2098–2104. [16]Musso, S., Tulliani, J.-M., Ferro, G., and Tagliaferro, A. (2009). “Influence of carbon nanotubes structure on the mechanical behavior of cement composites.” Compos. Sci. Technol., 69(11–12), 1985–1990. [17]Ostertag, C. P., Yi, C. K., and Vondran, G. (2001). “Tensile strength enhancement in interground fiber cement composites.” Cem. Concr. Compos., 23(4–5), 419–425. [18]Sáez de Ibarra, Y., Gaitero, J. J., Erkizia, E., and Campillo, I. (2006). “Aromic force microscopy and nanoindentation of cement pastes with nanotube dispersions.” Phys. Status Solidi A, 203(6), 1076–1081. [19]Sanchez, F. (2009). “Carbon nanofiber/cement composites: Challenges and promises as structural materials.” Int. J. Mater. Struct. Integr., 3(2–3), 217–226. [20]Savastano, J. H.,Warden, P. G., and Coutts, R. S. P. (2005). “Microstructure and mechanical properties of waste fibre-cement composites.” Cem. Concr. Compos., 27(5), 583–592. [21]Shah, S. P., Konsta-Gdoutos, M. S., Metaxa, Z. S., and Mondal, P. (2009). “Nanoscale modification of cementitious materials.” Proc., 3rd Int. Symp. on Nanotechnology in Construction: NICOM3, Springer-Verlag, Berlin,125–130. [22]Wang, C., Li, K.-Z., Li, H.-J., Jiao, G.-S., Lu, J., and Hou, D.-S. (2008). “Effect of carbon fiber dispersion on the mechanical properties of carbon fiber-reinforced cement-based composites.” Mater. Sci. Eng. A, 487(1–2), 52–57. [23]Wang, J. G., Fang, Z. P., Gu, A. J., Xu, L. H., and Liu, F. (2006a). “Effect of amino-functionalization of multi-walled carbon nanotubes on the dispersion with epoxy resin matrix.” J. Appl. Polym. Sci., 100(1), 97–104. [24]Wang, Y., Iqbal, Z., and Mitra, S. (2006b). “Rapidly functionalized, waterdispersed carbon nanotubes at high concentration.” J. Am. Chem. Soc., 128(1), 95–99. [25]Wansom, S., Kidner, N. J., Woo, L. Y., and Mason, T. O. (2006). “AC-impedance response of multi-walled carbon nanotube/cement composites.” Cem. Concr. Compos., 28(6), 509–519. [26]Xie, X.-L., Mai, Y.-W., and Zhou, X.-P. (2005). “Dispersion and alignment of carbon nanotubes in polymer matrix: A review.” Mater. Sci. Eng., R, 49(4), 89–112. Comentarios del investigador: Los autores agradecen a la Universidad del Suroeste Centro por haber patrocinado este estudio través del Departamento (SWUTC) de EE.UU y a la Fundación Nacional de Ciencias por el apoyo en la adquisición del microscopio de barrido (SEM) a b Autores RAE: Guio Leonardo y Tavera Omar Estudiantes de Ingeniería Civil de la Universidad Pedagógica y Tecnológica de Colombia a 200810295 b 200720206

garantizar uniformidad. Todos los especímenes se desmontan después de 24 horas y luego se cura en agua saturada con cal. Para la prueba de flexión de estos especímenes en pequeña escala se hizo una instalación fija capaz de realizar un ensayo de flexión en tres puntos. El artefacto fue construido en aluminio con una longitud de tramo de 160mm, los titulares de muestras fueron mecanizadas con un radio de 1,5 mm para reducir las concentraciones de tensión causadas por las esquinas afiladas. Un estremo esta agujereado con el fin de minimizar los daños de los especímenes. Un modelo 3D de la instalación fija de ensayo (fig. 1) muestra, un actuador, una célula de carga, un transductor de tensión de desplazamiento lineal (LVDT), y una viga de cemento. Todos los datos de la celda de carga y LVDT se registraron con una tarjeta de adquisición de datos. La programación se realiza en LabVIEW para controlar automáticamente el desplazamiento del actuador y el registro y la fuerza en un archivo. La fuerza y el desplazamiento fueron convertidos al estrés y la tensión mediante el uso de fuerza simple para una viga de flexión de tres puntos tal que: donde P = fuerza desde la celda de carga; longitud L = generado (160 mm); b y d = anchura y profundidad (6,5mm cada uno); y D= desplazamiento desde el LVDT. Un SEM fue utilizado para observar las propiedades de dispersión y de unión entre los nanofilamentos y la pasta de cemento. Con una ultra alta resolución de campo de emisión microscopio electrónico de barrido se utilizó para observar la fractura de las muestras. Después de que las muestras habían sido falladas, la superficie de fractura se cortó en aproximadamente 1×1×0:5 mm muestras recubiertas con 3 nm de espesor platino / paladio capa para mejorar la conductividad superficial. Para reducir la carga de superficie, todas las imágenes utilizan un voltaje de aceleración de 6 kV.

Figura. 1. (a) modelo 3D del modelo de flexión marco de carga, (b) la configuración de un marco de ensayo de tres puntos con el espécimen de cemento curva en su lugar (Foto por Bryan Tyson) Instrumentos: Mezclador de procesador de líquidos por ultrasonidos (Vibra-Cell, modelo VC-505, Sonics & Materials,Newtown, CT), mezclador de varias velocidades planetaria, instalación fija de ensayo de flexión y microscopio electrónico de barrido (FE-SEM) (JSM7500F, JEOL, Tokio) Resultados y Discusión: 1.Dispersion Acuosa el efecto de mezcla de ultrasonidos sobre los CNTs y los CNFs con un 0.25% y 1.25% de tensioactivo en peso de agua sometidos a sonicacion de 30 min y 15 min respectivamente se puede observar en figura 2 y 3. La ausencia de grandes manchas oscuras, Figura 2; indica que la solución está bien dispersa. Las pocas manchas oscuras pequeñas son causadas por las impurezas dentro de la solución. La reducción en las aglomeraciones son beneficiosas para el éxito de la creación de una solución bien dispersa de CNFs; sin embargo, el uso de ultrasonidos de mezcla debe ser controlado y optimizado para reducir las roturas de fibras. La figura. 3 muestra la imagen de los CNTs dispersos. . Aunque la solución no es uniforme en toda la imagen, la imagen no incluye los paquetes de nanotubos de carbono. La dispersión de los CNT es más difícil de optimizar que los CNFs. La cantidad de energía requerida para dispersar a los CNT es tan alta que algunos CNTs se romperían en el proceso. La figura. 2. Efecto de la mezcla de ultrasonidos sobre la dispersión de CNFs en una solución acuosa que contiene un surfactante y sonicó durante 15 minutos La figura. 3. Cryo-TEM imagen de nanotubos de carbono dispersos en una solución acuosa, los pequeños círculos oscuros indican la presencia de impurezas en la solución, muchos de los nanotubos de carbono parecen ser intacta, lo que indica la mezcla de ultrasonidos no afecten negativamente a los nanotubos de carbono

2.Propiedades Mecanicas La figura. 4 muestra el desplazamiento en la falla (es decir, pico de desplazamiento) por cada lote a los 7, 14, y 28 días. En las figuras. 4-7, la barra representa el valor medio, y las barras de error superior e inferior representan el tercer cuartil respectivamente. El mayor incremento en el desplazamiento máximo fue del 150% se observado cuando se utiliza una concentración de 0,2 CNFs% en peso. Para el desplazamiento en la falla, tanto en las concentraciones de CNFs superó CNT. Esto es más probable atribuir a las relaciones de aspecto más altos de la CNFs (es decir, aproximadamente 1.000 para CNFs; 150 para CNT), lo que hace CNFs sean más eficaces como refuerzos a causa de su interacción más grande con la matriz de cemento. El estrés pico promedio (es decir, resistencia a la flexión promedio) se muestran en la figura. 5. El mayor aumento fue del 82% se encuentra en 7 días para CNFs. En muchos casos, la adición de los CNT muestra una disminución de la fuerza. El módulo de Young muestra la misma tendencia general como la fuerza. Como se muestra en la figura. 6, el módulo promedio es menor que la muestra de referencia en ambos 7 y 14 días. Este retraso en tanto la fuerza y la rigidez también puede atribuirse a un retraso en la formación de CSH alta rigidez en edades tempranas. La tenacidad se calcula dentro de MATLAB simplemente integrando el área bajo la curva de estrés. Desde El mayor incremento en tenacidad a la fractura (es decir, 270%) ocurrió a los 7 días de la F1 (Fig. 7). Los datos para F2 y T2 mostraron una estrecha correlación. Mirando a la resistencia última, módulo elástico, y tenacidad a la fractura, T2 y F2 siguen la misma tendencia general.

En general, los datos presentados en las figuras. 4-7 muestran una tendencia creciente de resistencia, rigidez y dureza, acompañado por una disminución en la capacidad de deformación. Estas tendencias son más probablemente atribuibles a la demora en el mecanismo de unión entre las nanofilamentos y la pasta de cemento. Las figuras. 8-10 las muestras tienen la concentración más alta de cada lote a los 7, 14, y 28 días, respectivamente. De todas las muestras de 7 días, la F1 tenía la mayor capacidad de carga, que es probablemente causado por la dispersión mayor de los CNFs. T2 tiene la mayor capacidad de deformación. F1, T1, y la muestra de referencia tienen mediciones de rigidez muy similares. Para la prueba de 14 días, F1 todavía tenía la mayor capacidad de carga. F2 también tenía la mayor capacidad de deformación. F1 y T2 fueron los únicos fracasos frágiles. De todas las muestras analizadas en 28 días, el lote F2 tuvo la mayor fuerza y la segunda más alta capacidad de deformación. F1 tenía la mayor capacidad de presión y segunda fuerza más alta. Hasta la fecha, este estudio es el primero en presentar datos relativos del comportamiento de la resistencia a la fractura del cemento reforzado con CNTs y CNFs. En cada época, la F1 tenía una resistencia significativamente mayor: un aumento de 73 a 265% por encima de la de cemento liso. Este aumento de la tenacidad es en gran parte debido a la capacidad CNFs para llevar la carga y absorber la energía cuando la matriz de cemento comenzó a fracturarse.

3.Observacion SEM Aunque los CNT o CNFs fueron dispersados bien dentro de la solución acuosa antes de mezclar con el cemento, las observaciones de SEM en la superficie fracturada del cemento endurecido que contiene ya sea CNT o CNFs muestran el resultados de dispersión pobres dentro de la matriz de cemento. De hecho, grandes áreas observadas bajo el SEM no mostró evidencia de cualquiera de los CNT o CNFs. A pesar de los mejores esfuerzos para mantener la dispersión de los nanofilamentos dentro de la solución acuosa, conbinada con el cemento resultó en una dispersión relativamente pobre dentro de la pasta de cemento hidratada. La figura. 11 (a) muestra una típica imagen SEM. En la imagen, una grieta se muestra, sin embargo, no hay presencia de CNFs dentro de la región. Por otro lado, la figura. 11 (b) muestra un área con una alta concentración de CNFs. La causa de la dispersión pobre es desconocida, sin embargo, los escritores sienten que el tamaño y la aglomeración de granos de juegan un papel crucial en la dispersión de nanofilamentos dentro de la matriz de cemento, como se ilustra en la figura. 12. Granos duros de cemento hidratados desde la superficie exterior hacia adentro, hacia el centro como los hidratos de cemento, donde antes eran los granos duros de cemento ausentes de nano-filamentos se vuelven a hidratar sin ningún tipo de nanotubos de carbono o CNFs. En ciertos casos, áreas mucho mayores donde los granos individuales de cemento estaban ausentes de nanofilamentos se pensaba que no contenían nanofilamentos debido a que los granos de cemento se agrupaban juntos.

Conclusiones ♦Las propiedades mecánicas de las muestras de pasta de cemento reforzado con 0,1 y 0,2% en peso de CNT o CNFs fueron investigados con un marco de ensayo a la flexión. Los nanofilamentos fueron dispersados con agua y un tensioactivo mediante el uso de un mezclador ultrasónico, combinado con cemento que tiene un agua 0,4 para cimentar relación, y se vierte en moldes. Las muestras se dejó curar durante 7, 14, y 28 días y probado en cada edad. Para casi todos los casos, la adición de CNFs CNT aumentó el desplazamiento máximo de hasta 150% mayor que la pasta de cemento liso, lo cual es crucial para aplicaciones estructurales en que se necesita una mayor ductilidad y capacidad de deformación al fracaso. ♦Para las edades tempranas, 7 y 14 días los efectos fueron negativos para la resistencia a la flexión, módulo de Young, y tenacidad a la fractura sin embargo, a los 28 días, estas propiedades aumentaron más allá de la llanura del cemento, con la excepción de F1. ♦La muestra de F1 fue capaz de superar o igualar la muestra de cemento normal en casi todas las categorías. ♦Las imágenes SEM verificaron la mala dispersión en la matriz de la pasta de cemento débil. ♦Un cambio entre la dispersión acuosa y la dispersión final dentro de la pasta de cemento hidratada se observó que la dispersión era más probable debido a la aglutinación de los granos de cemento una vez añadido a la solución acuosa. Estos granos se hidratarian mientras que actúan como un filtro y no permiten que los nanofilamentos pasen entre los granos. A su vez, grandes extensiones de la superficie de la fractura tenian pocos o ningún nanofilamento, mientras que otras áreas tenían las grandes aglomeraciones. ♦Las mejoras retardadas en resistencia, ductilidad y dureza, acompañado con una reducción en la rigidez, eran probablemente debido a un cambio en la unión entre las nanofilamentos y la matriz de cemento. ♦En la prueba de 28 días, la unión entre nanofilamentos y la matriz de cemento aumentó al punto en el cual los nanofilamentos eran más susceptibles a última hora en lugar de gradualmente tirando hacia fuera. Por otra parte, en general, CNFs dio un mejor desempeño debido a su relación de aspecto superior a los CNTs. ♦Los estudios futuros sobre el cambio en las propiedades microestructurales son necesarios para entender completamente cómo y por qué los compuestos de cemento muestran un retraso en la resistencia de la unión. Referencia Bibliográficas: [1]Altoubat, S., Yazdanbakhsh, A., and Rieder, K.-A. (2009). “Shear behavior of macro-synthetic fiber-reinforced concrete beams without stirrups.” ACI Mater. J., 106(4), 381–389 [2]Bandyopadhyaya, R., Nativ-Roth, E., Regev, O., and Yerushalmi-Rozen, R. (2002). “Stabilization of individual carbon nanotubes in aqueous solutions.” Nano Lett., 2(1), 25–28. [3]Chen, W., Auad, M. L.,Williams, R. J. J., and Nutt, S. R. (2006). “Improving the dispersion and flexural strength of multiwalled carbon nanotubes- stiff epoxy composites through [beta]-hydroxyester surface functionalization coupled with the anionic homopolymerization of the epoxy matrix.” Eur. Polym. J., 42(10), 2765–2772. [4]Coleman, J. N., Khan, U., Blau, W. J., and Gun’ko, Y. K. (2006). “Small but strong: A review of the mechanical properties of carbon nanotubepolymer composites.” Carbon, 44(9), 1624–1652. [5]Coleman, J. N., Khan, U., Blau, W. J., and Gun’ko, Y. K. (2006). “Small but strong: A review of the mechanical properties of carbon nanotubepolymer composites.” Carbon, 44(9), 1624–1652. [6]Cwirzen, A., Habermehl-Cwirzen, K., and Penttala, V. (2008). “Surface decoration of carbon nanotubes and mechanical properties of cement/carbon nanotube composites.” Adv. Cem. Res., 20(2), 65–73. [7]Fischer, G., and Li, V. C. (2007). “Effect of fiber reinforcement on the response of structural .” Eng. Fract. Mech., 74(1–2), 258–272. [8]Grunlan, C., Liu, L., and Regev, O. (2008). “Weak polyelectrolyte control of carbon nanotube dispersion in water.” J. Colloid Interface Sci., 317(1), 346–349. [9]Li, G. Y., Wang, P. M., and Zhao, X. (2005). “Mechanical behavior and microstructure of cement composites incorporating surfacetreated multi-walled carbon nanotubes.” Carbon, 43(6), 1239–1245. [10]Li, G. Y., Wang, P. M., and Zhao, X. (2007). “Pressure-sensitive properties and microstructure of carbon nanotube reinforced

cement composites.” Cem. Concr. Compos., 29(5), 377–382. [11]Li, V. C., and Maalej, M. (1996). “Toughening in cement based composites —Part II: Fiber reinforced cementitious composites.” Cem. Concr. Compos., 18(4), 239–249. [12]Makar, J. M., and Beaudoin, J. J. (2004). “Carbon nanotubes and their application in the construction industry.” Proc., 1st Int. Symp. On Nanotechnology in Construction, P. J. M. Bartos, J. J. Hughes, P. Trtik, and W. Zhu, eds., Royal Society of Chemistry, Paisley, Scotland, 331–341. [13]Makar, J. M., Margeson, J. C., and Luh, J. (2005). “Carbon nanotube/ cement composite—Early results and potential applications.” Proc., 3rd Int. Conf. on Construction Materials: Performance, Innovation and Structural Implications, The Univ. of British Columbia, Vancouver, BC, Canada, 1–10. [14]Mangat, P. S., Motamedi-Azari, M., and Shakor Ramat, B. B. (1984). “Steel fibre-cement matrix interfacial bond characteristics under flexure.” Int. J. Cem. Compos. Lightweight Concr., 6(1), 29–37. [15]Marrs, B., Andrews, R., and Pienkowski, D. (2007). “Multiwall carbon nanotubes enhance the fatigue performance of physiologically maintained methyl methacrylate-styrene copolymer.” Carbon, 45(10), 2098–2104. [16]Musso, S., Tulliani, J.-M., Ferro, G., and Tagliaferro, A. (2009). “Influence of carbon nanotubes structure on the mechanical behavior of cement composites.” Compos. Sci. Technol., 69(11–12), 1985–1990. [17]Ostertag, C. P., Yi, C. K., and Vondran, G. (2001). “Tensile strength enhancement in interground fiber cement composites.” Cem. Concr. Compos., 23(4–5), 419–425. [18]Sáez de Ibarra, Y., Gaitero, J. J., Erkizia, E., and Campillo, I. (2006). “Aromic force microscopy and nanoindentation of cement pastes with nanotube dispersions.” Phys. Status Solidi A, 203(6), 1076–1081. [19]Sanchez, F. (2009). “Carbon nanofiber/cement composites: Challenges and promises as structural materials.” Int. J. Mater. Struct. Integr., 3(2–3), 217–226. [20]Savastano, J. H.,Warden, P. G., and Coutts, R. S. P. (2005). “Microstructure and mechanical properties of waste fibre-cement composites.” Cem. Concr. Compos., 27(5), 583–592. [21]Shah, S. P., Konsta-Gdoutos, M. S., Metaxa, Z. S., and Mondal, P. (2009). “Nanoscale modification of cementitious materials.” Proc., 3rd Int. Symp. on Nanotechnology in Construction: NICOM3, Springer-Verlag, Berlin,125–130. [22]Wang, C., Li, K.-Z., Li, H.-J., Jiao, G.-S., Lu, J., and Hou, D.-S. (2008). “Effect of carbon fiber dispersion on the mechanical properties of carbon fiber-reinforced cement-based composites.” Mater. Sci. Eng. A, 487(1–2), 52–57. [23]Wang, J. G., Fang, Z. P., Gu, A. J., Xu, L. H., and Liu, F. (2006a). “Effect of amino-functionalization of multi-walled carbon nanotubes on the dispersion with epoxy resin matrix.” J. Appl. Polym. Sci., 100(1), 97–104. [24]Wang, Y., Iqbal, Z., and Mitra, S. (2006b). “Rapidly functionalized, waterdispersed carbon nanotubes at high concentration.” J. Am. Chem. Soc., 128(1), 95–99. [25]Wansom, S., Kidner, N. J., Woo, L. Y., and Mason, T. O. (2006). “AC-impedance response of multi-walled carbon nanotube/cement composites.” Cem. Concr. Compos., 28(6), 509–519. [26]Xie, X.-L., Mai, Y.-W., and Zhou, X.-P. (2005). “Dispersion and alignment of carbon nanotubes in polymer matrix: A review.” Mater. Sci. Eng., R, 49(4), 89–112. Comentarios del investigador: Los autores agradecen a la Universidad del Suroeste Centro por haber patrocinado este estudio través del Departamento (SWUTC) de EE.UU y a la Fundación Nacional de Ciencias por el apoyo en la adquisición del microscopio de barrido (SEM) a b Autores RAE: Guio Leonardo y Tavera Omar Estudiantes de Ingeniería Civil de la Universidad Pedagógica y Tecnológica de Colombia a 200810295 b 200720206