Ejercicio Amef.pdf 6y2t3i

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 3b7i

Overview 3e4r5l

& View Ejercicio Amef.pdf as PDF for free.

More details w3441

- Words: 3,192

- Pages: 11

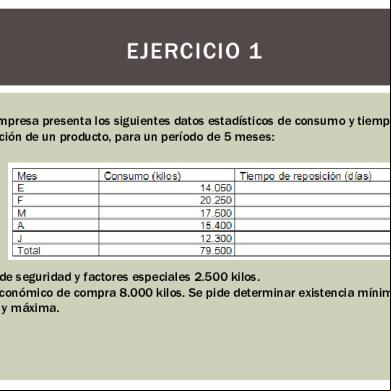

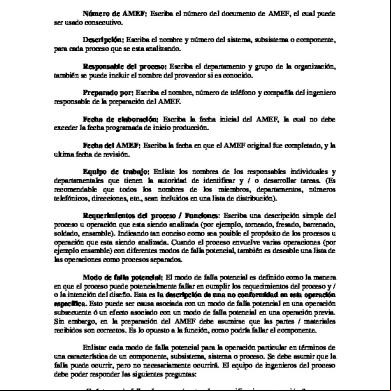

FORMATO DE AMEF DE PROCESO Número de AMEF: Escriba el número del documento de AMEF, el cual puede ser usado consecutivo. Descripción: Escriba el nombre y número del sistema, subsistema o componente, para cada proceso que se esta analizando. Responsable del proceso: Escriba el departamento y grupo de la organización, también se puede incluir el nombre del proveedor si es conocido. Preparado por: Escriba el nombre, número de teléfono y compañía del ingeniero responsable de la preparación del AMEF. Fecha de elaboración: Escriba la fecha inicial del AMEF, la cual no debe exceder la fecha programada de inicio producción. Fecha del AMEF: Escriba la fecha en que el AMEF original fue completado, y la ultima fecha de revisión. Equipo de trabajo: Enliste los nombres de los responsables individuales y departamentales que tienen la autoridad de identificar y / o desarrollar tareas. (Es recomendable que todos los nombres de los , departamentos, números telefónicos, direcciones, etc., sean incluidos en una lista de distribución). Requerimientos del proceso / Funciones: Escriba una descripción simple del proceso u operación que esta siendo analizada (por ejemplo, torneado, fresado, barrenado, soldado, ensamble). Indicando tan conciso como sea posible el propósito de los procesos u operación que esta siendo analizada. Cuando el proceso envuelve varias operaciones (por ejemplo ensamble) con diferentes modos de falla potencial, también es deseable una lista de las operaciones como procesos separados. Modo de falla potencial: El modo de falla potencial es definido como la manera en que el proceso puede potencialmente fallar en cumplir los requerimientos del proceso y / o la intención del diseño. Esta es la descripción de una no conformidad en esta operación específica. Esto puede ser causa asociada con un modo de falla potencial en una operación subsecuente ó un efecto asociado con un modo de falla potencial en una operación previa. Sin embargo, en la preparación del AMEF debe asumirse que las partes / materiales recibidos son correctos. Es lo opuesto a la función, como podría fallar el componente. Enlistar cada modo de falla potencial para la operación particular en términos de una característica de un componente, subsistema, sistema o proceso. Se debe asumir que la falla puede ocurrir, pero no necesariamente ocurrirá. El equipo de ingenieros del proceso debe poder responder las siguientes preguntas: ¿Cuánto puede fallar el proceso / parte a las especificaciones requeridas?

¿Deseos de las especificaciones de ingeniería que el cliente ( final, las siguientes operaciones o servicio) puede considerar objetable? Se recomienda una comparación de procesos similares y una revisión del cliente ( final y siguiente operación) como un punto de inicio. Además de ser necesario el conocimiento del propósito del diseño. Típicamente las fallas pueden ser, pero no están limitadas a: Doblado Daño de manejo Polveado

Sucio Desajustado Deformado

Corto circuito Fisurado Circuito Abierto

Efectos Potenciales de la Falla: Los efectos potenciales de falla son definidos como los efectos del modo de falla en el cliente. En este contexto el cliente puede ser la siguiente operación, operaciones subsecuentes, y / o el dueño del vehículo. Cada uno debe ser considerado cuando se evalúa el efecto potencial de una falla. Describir los efectos de la falla en los términos de lo que el cliente experimenta. Para el final, los efectos deben ser siempre establecidos en términos de desempeño del producto o sistema, como: Ruido Mala operación Inestable Apariencia pobre

Desplazado Inoperante Operación intermitente Control del vehículo inconstante

Si el cliente es la siguiente operación u operaciones / instalaciones subsecuentes el efecto debe ser establecido en términos de desempeño de producto o sistema, como: No acelera No se conecta No ensambla Arriesga al operador

No tiene forma No monta Daña el equipo

Severidad: La severidad es una evaluación de la seriedad del efecto (listado en la columna anterior) del modo de falla potencial al cliente. La severidad solo aplica al efecto. Si el cliente afectado por un modo de falla es la planta de ensamble o el del producto, la evaluación de severidad debe ser efectuado por el equipo de ingenieros de proceso de campo, con experiencia o conocimiento. En estos casos, deben ser consultados el AMEF de diseño, el ingeniero de diseño, y / o los ingenieros de manufactura o ensamble La severidad debe ser estimada en una escala del “1” al “10”.

SEVERIDAD Criterios de evaluación sugeridos: Efecto Riesgoso Sin advertencia Riesgoso Con advertencia

Criterio: Severidad del efecto Puede peligrar la máquina o el operador de ensamble. Ranking afecta la seguridad de la operación del vehículo y / o gubernamentales. La falla ocurre sin advertencia Puede peligrar la máquina o el operador de ensamble. Ranking afecta la seguridad de la operación del vehículo y / o gubernamentales. La falla ocurre con advertencia

Ranking

muy alto cuando un modo de falla potencial envuelve incumplimiento a regulaciones

10

muy alto cuando un modo de falla potencial envuelve incumplimiento a regulaciones

9

Muy alto

Paro mayor en la línea de producción. El 100% del producto debe ser desechado. El vehículo / parte es inoperable, perdida de la función primaria. El cliente esta muy insatisfecho

8

Alto

Paro menor en la línea de producción. El producto debe ser seleccionado y una parte (menor al 100%) desechado. El vehículo es operable, pero se reduce el nivel de desempeño. El cliente esta insatisfecho

7

Paro menor en la línea de producción. Una parte (menor al 100%) del producto debe ser desechado (sin seleccionar). El vehículo / parte son operables, pero algunas características de confort / equipo son inoperables. El cliente experimenta inconformidad Paro menor en la línea de producción. 100% del producto debe ser retrabajado . El vehículo / parte son Bajo operables, pero algunas características de confort / equipo son operables a un nivel reducido de desempeño. El cliente experimenta alguna inconformidad Paro menor en la línea de producción. El producto debe ser seleccionado y una parte (menor al 100%) Muy bajo retrabajado. Las características de forma y acabado / vibración y ruido son no conformes. El defecto es detectado por muchos clientes Paro menor en la línea de producción. Una parte del producto (menor al 100%) tiene que ser retrabajada en Menor la línea, pero fuera de la estación de trabajo. Las características de forma y acabado / vibración y ruido son no conformes. El defecto es detectado por el promedio de clientes Paro menor en la línea de producción. Una parte del producto (menor al 100%) tiene que ser retrabajada en Muy menor la línea, pero fuera de la estación de trabajo. Las características de forma y acabado / vibración y ruido son no conformes. El defecto es detectado por algunos clientes Moderado

Ninguno

Sin efecto

6

5

4

3

2

1

Clasificación: Esta columna debe ser usada para clasificar cualquier proceso con característica especial (por ejemplo, crítica, clave, mayor, significante) para componentes, subsistemas o sistemas, que pueden requerir controles adicionales del proceso. Si una clasificación es identificada en el AMEF de proceso, se debe notificar al ingeniero responsable del diseño, ya que esto puede afectar los documentos de ingeniería relacionados con la identificación de la característica de control. Causa(s) Potencial(es) / Mecanismo(s) de falla: La causa potencial de la falla se define en como puede ocurrir la falla, es descrito en términos de algo que puede ser corregido o puede ser controlado. Enlista, hasta donde es posible, toda causa asignable para cada modo potencial de falla. Si una causa es exclusiva a un modo de falla, por ejemplo, si corregir la causa tiene un impacto directo en el modo de falla, entonces esta parte del proceso de AMEF es completado. Sin embargo, algunas causas no son mutuamente exclusivas, y para corregir o controlar la causa debe ser considerado, por ejemplo, un diseño de experimentos para determinar que causas raíz tienen la mayor contribución y cuales pueden ser mas fácilmente controladas. Causas de falla típicas pueden incluir, pero no están limitadas a: Torque inapropiado – Arriba, abajo Soldadura inapropiada – Actual, tiempo, presión Tratamiento térmico inapropiado – Tiempo, temperatura Lubricación inadecuada o sin lubricación Sólo deben ser listados errores específicos o malas funciones (por ejemplo, el operador falla al instalar el sello); no deben ser usadas frases ambiguas (por ejemplo, error del operador, mal funcionamiento de la máquina). Ocurrencia (O): La ocurrencia es qué tan frecuentemente esta proyectado que la causa específica / mecanismo, pueda ocurrir (Listado en la columna anterior). El número de ranking de ocurrencia debe ser establecido como un valor. Estima la ocurrencia en escala del “1” al”10”. Para este ranking sólo deben ser consideradas las ocurrencias resultantes en el modo de falla; no deben ser consideradas fallas de medición detectadas. El siguiente sistema de ranking de ocurrencia debe ser usado para asegurar consistencia. El “Posible Rango de Fallas” esta basado en el número de fallas que es anticipado durante la ejecución del proceso. Si están disponibles, deben ser usados los datos estadísticos de un proceso similar para determinar el ranking de la ocurrencia. En todos los demás casos, debe ser hecha una evaluación subjetiva utilizando las descripciones de la columna izquierda de la tabla, apoyados por datos históricos disponibles de procesos similares.

OCURRENCIA Criterio de evaluación sugerido: Probabilidad de falla

Rangos de probabilidad de falla

k

Ranking

Igual o mayor a 1 en 2

Menor a 0.33

10

1 en 3

Igual o mayor a 0.33

9

1 en 8

Igual o mayor a 0.51

8

1 en 20

Igual o mayor a 0.67

7

1 en 80

Igual o mayor a 0.83

6

1 en 400

Igual o mayor a 1.00

5

1 en 2,000

Igual o mayor a 1.17

4

Bajo: Fallas aisladas asociadas con procesos similares

1 en 15,000

Igual o mayor a 1.33

3

Bajo: Fallas aisladas asociadas con procesos identicos

1 en 150,000

Igual o mayor a 1.50

2

Remota: Sin fallas asociadas con procesos identicos

1 en 1,500,000

Igual o mayor a 1.67

1

Muy alta: La falla es inevitable

Alta: Generalmente asociada con procesos similares o procesos anteriores que a menudo fallan

Moderado: Generalmente asociado con procesos similares o procesos anteriores los cuales experimentan fallas ocasionales, pero no en mayores proporciones

Controles del Proceso Actuales: Los controles del proceso actuales son descripciones de los controles que actualmente previenen hasta donde es posible, el modo de falla o detectan si el modo de falla debe ocurrir. Estos controles pueden ser dispositivos a prueba de error, o control estadístico del proceso (CEP). La evaluación puede establecerse en la operación indicada o en operaciones subsecuentes. Hay tres tipos de control de proceso a considerar, los cuales son: (1) Prevención de la causa / mecanismo o modo de falla / efecto de la ocurrencia, o reduce su rango de ocurrencia. (2) Detectar la causa / mecanismo e implementa acciones correctivas, y (3) Detecta el modo de falla

Detección (D): La detección es una evaluación de la probabilidad de que los controles de proceso actuales, detectarán un mecanismo / causa potencial, o la probabilidad de que los controles del proceso detecten el subsecuente modo de falla, antes de que la parte o componente salgan a la operación de manufactura o a la planta de ensamble. Se usa una escala del “1” al “10”. Se asume que la falla ha ocurrido y entonces se evalúa la habilidad de los “Controles Actuales del Proceso” para prevenir el embarque de partes que tienen este modo de falla o defecto. No se debe asumir automáticamente que el ranking de la detección es bajo por que la ocurrencia es baja (por ejemplo cuando se usan cartas de control), pero se debe evaluar la habilidad del control del proceso para detectar modos de falla de baja frecuencia o prevenir que el producto pase a la siguiente etapa del proceso. No son deseables verificaciones de calidad aleatorias para detectar la existencia de un defecto aislado y no debe influenciar el ranking de detección. El muestreo basado en bases estadísticas es un control de detección válido.

DETECCION Criterio de evaluación sugerido Detección

Casi Imposible

Muy Remoto

Remoto

Muy bajo

Bajo

Moderado

Criterio: La habilidad de que la existencia de un defecto sea detectadas por lo socntroles del proceso antes de la operación siguiente o subsecuente, o antes de que la parte o componentes salgan a la instalación de manufactura o ensamble No se conocen controles disponibles para detectar el modo de falla

10

Probabilidad muy remota de que los controles actuales detecten el modo de falla

9

Probabilidad remota de que los controles actuales detecten el modo de falla

8

Muy baja probabilidad de que los controles actuales detecten el modo de falla

7

Baja probabilidad de que los controles actuales detecten el modo de falla

6

Probabilidad moderada de que los controles actuales detecten el modo de falla

5

Moderadamente Probabilidad moderadamente alta de que los controles actuales detecten el modo de falla Alto Alto

Ranking

4

Probabilidad alta de que los controles actuales detecten el modo de falla

3

Muy Alto

Probabilidad muy alta de que los controles actuales detecten el modo de falla

2

Siempre Detectable

Los controles actuales siempre detectan el modo de falla.

1

Número de Prioridad de Riesgo (NPR): El Número de Prioridad de Riesgo es el producto de los rankings de Severidad (S), Ocurrencia (O) y Detección (D). NPR = (S) X (O) X (D) Este valor debe ser usado para prioritizar las acciones del proceso (por ejemplo en un diagrama de pareto). Para los NPR’s mas grandes el equipo debe asegurar la reducción del riesgo calculado mediante acciones correctivas. Generalmente, conforme al NPR resultante, debe darse especial atención cuando la severidades alta. Acciones recomendadas: Cuando los modos de falla han sido ordenados por su NPR, la acción correctiva debe ser dirigida primero a los rankings mas altos y a las características críticas. Si, por ejemplo, las causas no son totalmente entendidas, la acción recomendada debe ser determinada por un diseño de experimentos estadístico (DOE). La intención de cualquier acción recomendada es reducir los rankings de severidad, ocurrencia y / o detección. Si no se recomiendan acciones para una causa específica, se indica esto escribiendo “NINGUNA” en esta columna. En los casos en los cuales el efecto de un modo de falla potencial puede ser peligroso para el personal de manufactura / ensamble, se deben tomar acciones correctivas para prevenir el modo de falla por medio de la eliminación o control de la(s) causa(s), o debe ser especificada la protección apropiada para el operador. Es necesario tomar acciones correctivas positivas específicas con beneficios cuantificables, recomendación de acciones a otras actividades y el seguimiento de todas las recomendaciones no puede ser postergado. Un AMEF de proceso bien desarrollado puede ser de un valor limitado sin acciones correctivas positivas y efectivas. Es responsabilidad de todas las actividades afectadas el implementar programas efectivos de seguimiento y documentar todas las recomendaciones. Acciones como las siguientes deben ser consideradas: - Se requiere una revisión al proceso y / o diseño, para reducir la probabilidad de ocurrencia. Puede ser implementado un estudio de acción orientada del proceso usando métodos estadísticos con retroalimentación o información a las operaciones apropiadas para mejora continua y prevención de defectos. - Se requiere una revisión del diseño y / o proceso para incrementar la probabilidad de detección. Generalmente, mejorar los controles de detección es costoso e inefectivo para la mejora de la calidad. Incrementar la frecuencia de los controles de calidad no es una acción correctiva positiva y solo puede ser utilizada como medida temporal, se requiere una acción correctiva permanente. En algunos casos, puede ser requerido un cambio al diseño de una parte específica, para apoyar en la detección. Los cambios al sistema de control actual deben ser implementados para incrementar esta probabilidad. Sin embargo, el énfasis debe ser puesto en la prevención de defectos (por ejemplo, reduciendo la ocurrencia), más que la detección de ellos.

Responsable y fecha objetivo de cierre (Para la Acción Recomendada): Escriba el responsable individual y la organización para la acción recomendada, y la fecha objetivo de cierre. Acciones Tomadas: Después de que una acción haya sido implementada, escriba una descripción completa de la acción y le fecha de efectividad. NPR Resultante: Después de que las acciones correctivas han sido identificadas, estimar y registrar el ranking resultante de ocurrencia, severidad y detección. Calcular el NPR resultante. Si no se han tomado acciones, no llene el “NPR Resultante” y deje las columnas en blanco. Seguimiento: El ingeniero del proceso es responsable de asegurar que las acciones recomendadas sean implementadas. El AMEF es un documento vivo y debe reflejar siempre el ultimo nivel del diseño, así como las ultimas acciones relevantes, incluyendo aquellas que ha ocurrido después del inicio de producción.

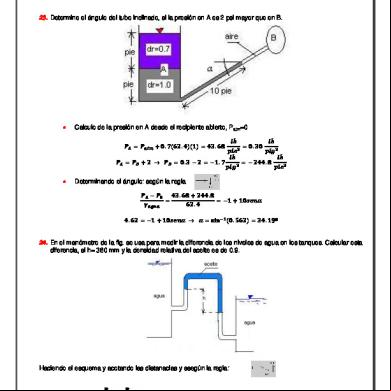

Diagrama de Flujo de Evaluación de Riesgo de AMEF de Proceso (Aplicación de cera dentro de la puerta) Etapas del proceso

Auditoria de riesgo

1)

Tomar el aplicador de cera

Riesgo bajo

2)

Abrir la puerta del vehículo

Riesgo Bajo

*3) Insertar la pistola y presionar el gatillo por 12 segundos mientras se aplican tres líneas de cera

Riesgo alto

4)

Riesgo medio

Mantenga oprimido el gatillo por tres segundos

5) Separe la pistola

Riesgo medio

6) Cierre la puerta del vehículo

Riesgo bajo

7) Ponga la pistola sobre el soporte

Riesgo bajo

Funciones

Requerimient os del proceso / Modo de falla potencial

Equipo de trabajo

Año modelo / Vehículo (s)

Descripción

Efectos Potenciales de la Falla

Causa(s) Potencial(es) / Mecanismo(s) de falla

Fecha de elaboración

Responsable del proceso

Controles del Proceso Actuales

Analisis del Modo y Efecto de Falla Potencial (AMEF de Proceso)

Responsable y fecha objetivo de Acciones cierre (Para la recomendadas Acción Recomendada )

De

Acciones Tomadas

Resultados de las Acciones Tomadas

Fecha del AMEF

Preparado por

Página

AMEF Número

NPR

Detección

Ocurrencia Severidad

NPR

Detección

Ocurrencia

Clasificación

Severidad

insuficiente

medidor de

mente fuerte

insatisfactoria

la misma línea

tiempo

puerta

interior de la

función en el

- Pérdida de

de puertas

complejidad

por

Se rechazó

diferentes en

15-Ago-97

la línea

verificador en

Se incluyó

Acciones Tomadas

paso del

automático

de cera

Depositador Ing. de Man.

pistola

15-Jul-97

Ing. de Man.

09-Nov-96

Resultados de las Acciones Tomadas

pintura con el

sobre la

espesores)

capa (con

espesor de

suficiente-

no apretada lo - Apariencia

especificada

por oxido

verificador

Incluir un

espesor a la

280 automático de

5

hora, 1

visual cada muestra de

cabeza

manual de la

Verificación

dosificadora

Clasificación

de la puerta la superficie ocasionando:

puerta

la vida de la

Ocurrencia

8

Detección

Inserción

NPR

manual de

Severidad

7

Controles del Proceso Actuales

Responsable y fecha objetivo de Acciones cierre (Para la recomendadas Acción Recomendada ) 7

Severidad

cera dentro de cera sobre

Deterioro de

Efectos Potenciales de la Falla

Causa(s) Potencial(es) / Mecanismo(s) de falla

1

J. Ford - X6521 - Ensamble

De

1450

2

Ocurrencia

Cobertura

Preparado por

26-Ago-97

1

A. Tate, Ingeieria Chasis, J. Smith- OC, R. James, Producción, J.Jones, MantenimientoFecha del AMEF

Fecha de elaboración

Página

Ingeniería Chasis / Ensamble

AMEF Número

5

Detección

Aplicación

Funciones

Requerimient os del proceso / Modo de falla potencial

Equipo de trabajo

1998 / Lion 4dr

Puerta Front. Der. / H8HX-000-A Responsable del proceso

Año modelo / Vehículo (s)

Descripción

Analisis del Modo y Efecto de Falla Potencial (AMEF de Proceso)

70

NPR

¿Deseos de las especificaciones de ingeniería que el cliente ( final, las siguientes operaciones o servicio) puede considerar objetable? Se recomienda una comparación de procesos similares y una revisión del cliente ( final y siguiente operación) como un punto de inicio. Además de ser necesario el conocimiento del propósito del diseño. Típicamente las fallas pueden ser, pero no están limitadas a: Doblado Daño de manejo Polveado

Sucio Desajustado Deformado

Corto circuito Fisurado Circuito Abierto

Efectos Potenciales de la Falla: Los efectos potenciales de falla son definidos como los efectos del modo de falla en el cliente. En este contexto el cliente puede ser la siguiente operación, operaciones subsecuentes, y / o el dueño del vehículo. Cada uno debe ser considerado cuando se evalúa el efecto potencial de una falla. Describir los efectos de la falla en los términos de lo que el cliente experimenta. Para el final, los efectos deben ser siempre establecidos en términos de desempeño del producto o sistema, como: Ruido Mala operación Inestable Apariencia pobre

Desplazado Inoperante Operación intermitente Control del vehículo inconstante

Si el cliente es la siguiente operación u operaciones / instalaciones subsecuentes el efecto debe ser establecido en términos de desempeño de producto o sistema, como: No acelera No se conecta No ensambla Arriesga al operador

No tiene forma No monta Daña el equipo

Severidad: La severidad es una evaluación de la seriedad del efecto (listado en la columna anterior) del modo de falla potencial al cliente. La severidad solo aplica al efecto. Si el cliente afectado por un modo de falla es la planta de ensamble o el del producto, la evaluación de severidad debe ser efectuado por el equipo de ingenieros de proceso de campo, con experiencia o conocimiento. En estos casos, deben ser consultados el AMEF de diseño, el ingeniero de diseño, y / o los ingenieros de manufactura o ensamble La severidad debe ser estimada en una escala del “1” al “10”.

SEVERIDAD Criterios de evaluación sugeridos: Efecto Riesgoso Sin advertencia Riesgoso Con advertencia

Criterio: Severidad del efecto Puede peligrar la máquina o el operador de ensamble. Ranking afecta la seguridad de la operación del vehículo y / o gubernamentales. La falla ocurre sin advertencia Puede peligrar la máquina o el operador de ensamble. Ranking afecta la seguridad de la operación del vehículo y / o gubernamentales. La falla ocurre con advertencia

Ranking

muy alto cuando un modo de falla potencial envuelve incumplimiento a regulaciones

10

muy alto cuando un modo de falla potencial envuelve incumplimiento a regulaciones

9

Muy alto

Paro mayor en la línea de producción. El 100% del producto debe ser desechado. El vehículo / parte es inoperable, perdida de la función primaria. El cliente esta muy insatisfecho

8

Alto

Paro menor en la línea de producción. El producto debe ser seleccionado y una parte (menor al 100%) desechado. El vehículo es operable, pero se reduce el nivel de desempeño. El cliente esta insatisfecho

7

Paro menor en la línea de producción. Una parte (menor al 100%) del producto debe ser desechado (sin seleccionar). El vehículo / parte son operables, pero algunas características de confort / equipo son inoperables. El cliente experimenta inconformidad Paro menor en la línea de producción. 100% del producto debe ser retrabajado . El vehículo / parte son Bajo operables, pero algunas características de confort / equipo son operables a un nivel reducido de desempeño. El cliente experimenta alguna inconformidad Paro menor en la línea de producción. El producto debe ser seleccionado y una parte (menor al 100%) Muy bajo retrabajado. Las características de forma y acabado / vibración y ruido son no conformes. El defecto es detectado por muchos clientes Paro menor en la línea de producción. Una parte del producto (menor al 100%) tiene que ser retrabajada en Menor la línea, pero fuera de la estación de trabajo. Las características de forma y acabado / vibración y ruido son no conformes. El defecto es detectado por el promedio de clientes Paro menor en la línea de producción. Una parte del producto (menor al 100%) tiene que ser retrabajada en Muy menor la línea, pero fuera de la estación de trabajo. Las características de forma y acabado / vibración y ruido son no conformes. El defecto es detectado por algunos clientes Moderado

Ninguno

Sin efecto

6

5

4

3

2

1

Clasificación: Esta columna debe ser usada para clasificar cualquier proceso con característica especial (por ejemplo, crítica, clave, mayor, significante) para componentes, subsistemas o sistemas, que pueden requerir controles adicionales del proceso. Si una clasificación es identificada en el AMEF de proceso, se debe notificar al ingeniero responsable del diseño, ya que esto puede afectar los documentos de ingeniería relacionados con la identificación de la característica de control. Causa(s) Potencial(es) / Mecanismo(s) de falla: La causa potencial de la falla se define en como puede ocurrir la falla, es descrito en términos de algo que puede ser corregido o puede ser controlado. Enlista, hasta donde es posible, toda causa asignable para cada modo potencial de falla. Si una causa es exclusiva a un modo de falla, por ejemplo, si corregir la causa tiene un impacto directo en el modo de falla, entonces esta parte del proceso de AMEF es completado. Sin embargo, algunas causas no son mutuamente exclusivas, y para corregir o controlar la causa debe ser considerado, por ejemplo, un diseño de experimentos para determinar que causas raíz tienen la mayor contribución y cuales pueden ser mas fácilmente controladas. Causas de falla típicas pueden incluir, pero no están limitadas a: Torque inapropiado – Arriba, abajo Soldadura inapropiada – Actual, tiempo, presión Tratamiento térmico inapropiado – Tiempo, temperatura Lubricación inadecuada o sin lubricación Sólo deben ser listados errores específicos o malas funciones (por ejemplo, el operador falla al instalar el sello); no deben ser usadas frases ambiguas (por ejemplo, error del operador, mal funcionamiento de la máquina). Ocurrencia (O): La ocurrencia es qué tan frecuentemente esta proyectado que la causa específica / mecanismo, pueda ocurrir (Listado en la columna anterior). El número de ranking de ocurrencia debe ser establecido como un valor. Estima la ocurrencia en escala del “1” al”10”. Para este ranking sólo deben ser consideradas las ocurrencias resultantes en el modo de falla; no deben ser consideradas fallas de medición detectadas. El siguiente sistema de ranking de ocurrencia debe ser usado para asegurar consistencia. El “Posible Rango de Fallas” esta basado en el número de fallas que es anticipado durante la ejecución del proceso. Si están disponibles, deben ser usados los datos estadísticos de un proceso similar para determinar el ranking de la ocurrencia. En todos los demás casos, debe ser hecha una evaluación subjetiva utilizando las descripciones de la columna izquierda de la tabla, apoyados por datos históricos disponibles de procesos similares.

OCURRENCIA Criterio de evaluación sugerido: Probabilidad de falla

Rangos de probabilidad de falla

k

Ranking

Igual o mayor a 1 en 2

Menor a 0.33

10

1 en 3

Igual o mayor a 0.33

9

1 en 8

Igual o mayor a 0.51

8

1 en 20

Igual o mayor a 0.67

7

1 en 80

Igual o mayor a 0.83

6

1 en 400

Igual o mayor a 1.00

5

1 en 2,000

Igual o mayor a 1.17

4

Bajo: Fallas aisladas asociadas con procesos similares

1 en 15,000

Igual o mayor a 1.33

3

Bajo: Fallas aisladas asociadas con procesos identicos

1 en 150,000

Igual o mayor a 1.50

2

Remota: Sin fallas asociadas con procesos identicos

1 en 1,500,000

Igual o mayor a 1.67

1

Muy alta: La falla es inevitable

Alta: Generalmente asociada con procesos similares o procesos anteriores que a menudo fallan

Moderado: Generalmente asociado con procesos similares o procesos anteriores los cuales experimentan fallas ocasionales, pero no en mayores proporciones

Controles del Proceso Actuales: Los controles del proceso actuales son descripciones de los controles que actualmente previenen hasta donde es posible, el modo de falla o detectan si el modo de falla debe ocurrir. Estos controles pueden ser dispositivos a prueba de error, o control estadístico del proceso (CEP). La evaluación puede establecerse en la operación indicada o en operaciones subsecuentes. Hay tres tipos de control de proceso a considerar, los cuales son: (1) Prevención de la causa / mecanismo o modo de falla / efecto de la ocurrencia, o reduce su rango de ocurrencia. (2) Detectar la causa / mecanismo e implementa acciones correctivas, y (3) Detecta el modo de falla

Detección (D): La detección es una evaluación de la probabilidad de que los controles de proceso actuales, detectarán un mecanismo / causa potencial, o la probabilidad de que los controles del proceso detecten el subsecuente modo de falla, antes de que la parte o componente salgan a la operación de manufactura o a la planta de ensamble. Se usa una escala del “1” al “10”. Se asume que la falla ha ocurrido y entonces se evalúa la habilidad de los “Controles Actuales del Proceso” para prevenir el embarque de partes que tienen este modo de falla o defecto. No se debe asumir automáticamente que el ranking de la detección es bajo por que la ocurrencia es baja (por ejemplo cuando se usan cartas de control), pero se debe evaluar la habilidad del control del proceso para detectar modos de falla de baja frecuencia o prevenir que el producto pase a la siguiente etapa del proceso. No son deseables verificaciones de calidad aleatorias para detectar la existencia de un defecto aislado y no debe influenciar el ranking de detección. El muestreo basado en bases estadísticas es un control de detección válido.

DETECCION Criterio de evaluación sugerido Detección

Casi Imposible

Muy Remoto

Remoto

Muy bajo

Bajo

Moderado

Criterio: La habilidad de que la existencia de un defecto sea detectadas por lo socntroles del proceso antes de la operación siguiente o subsecuente, o antes de que la parte o componentes salgan a la instalación de manufactura o ensamble No se conocen controles disponibles para detectar el modo de falla

10

Probabilidad muy remota de que los controles actuales detecten el modo de falla

9

Probabilidad remota de que los controles actuales detecten el modo de falla

8

Muy baja probabilidad de que los controles actuales detecten el modo de falla

7

Baja probabilidad de que los controles actuales detecten el modo de falla

6

Probabilidad moderada de que los controles actuales detecten el modo de falla

5

Moderadamente Probabilidad moderadamente alta de que los controles actuales detecten el modo de falla Alto Alto

Ranking

4

Probabilidad alta de que los controles actuales detecten el modo de falla

3

Muy Alto

Probabilidad muy alta de que los controles actuales detecten el modo de falla

2

Siempre Detectable

Los controles actuales siempre detectan el modo de falla.

1

Número de Prioridad de Riesgo (NPR): El Número de Prioridad de Riesgo es el producto de los rankings de Severidad (S), Ocurrencia (O) y Detección (D). NPR = (S) X (O) X (D) Este valor debe ser usado para prioritizar las acciones del proceso (por ejemplo en un diagrama de pareto). Para los NPR’s mas grandes el equipo debe asegurar la reducción del riesgo calculado mediante acciones correctivas. Generalmente, conforme al NPR resultante, debe darse especial atención cuando la severidades alta. Acciones recomendadas: Cuando los modos de falla han sido ordenados por su NPR, la acción correctiva debe ser dirigida primero a los rankings mas altos y a las características críticas. Si, por ejemplo, las causas no son totalmente entendidas, la acción recomendada debe ser determinada por un diseño de experimentos estadístico (DOE). La intención de cualquier acción recomendada es reducir los rankings de severidad, ocurrencia y / o detección. Si no se recomiendan acciones para una causa específica, se indica esto escribiendo “NINGUNA” en esta columna. En los casos en los cuales el efecto de un modo de falla potencial puede ser peligroso para el personal de manufactura / ensamble, se deben tomar acciones correctivas para prevenir el modo de falla por medio de la eliminación o control de la(s) causa(s), o debe ser especificada la protección apropiada para el operador. Es necesario tomar acciones correctivas positivas específicas con beneficios cuantificables, recomendación de acciones a otras actividades y el seguimiento de todas las recomendaciones no puede ser postergado. Un AMEF de proceso bien desarrollado puede ser de un valor limitado sin acciones correctivas positivas y efectivas. Es responsabilidad de todas las actividades afectadas el implementar programas efectivos de seguimiento y documentar todas las recomendaciones. Acciones como las siguientes deben ser consideradas: - Se requiere una revisión al proceso y / o diseño, para reducir la probabilidad de ocurrencia. Puede ser implementado un estudio de acción orientada del proceso usando métodos estadísticos con retroalimentación o información a las operaciones apropiadas para mejora continua y prevención de defectos. - Se requiere una revisión del diseño y / o proceso para incrementar la probabilidad de detección. Generalmente, mejorar los controles de detección es costoso e inefectivo para la mejora de la calidad. Incrementar la frecuencia de los controles de calidad no es una acción correctiva positiva y solo puede ser utilizada como medida temporal, se requiere una acción correctiva permanente. En algunos casos, puede ser requerido un cambio al diseño de una parte específica, para apoyar en la detección. Los cambios al sistema de control actual deben ser implementados para incrementar esta probabilidad. Sin embargo, el énfasis debe ser puesto en la prevención de defectos (por ejemplo, reduciendo la ocurrencia), más que la detección de ellos.

Responsable y fecha objetivo de cierre (Para la Acción Recomendada): Escriba el responsable individual y la organización para la acción recomendada, y la fecha objetivo de cierre. Acciones Tomadas: Después de que una acción haya sido implementada, escriba una descripción completa de la acción y le fecha de efectividad. NPR Resultante: Después de que las acciones correctivas han sido identificadas, estimar y registrar el ranking resultante de ocurrencia, severidad y detección. Calcular el NPR resultante. Si no se han tomado acciones, no llene el “NPR Resultante” y deje las columnas en blanco. Seguimiento: El ingeniero del proceso es responsable de asegurar que las acciones recomendadas sean implementadas. El AMEF es un documento vivo y debe reflejar siempre el ultimo nivel del diseño, así como las ultimas acciones relevantes, incluyendo aquellas que ha ocurrido después del inicio de producción.

Diagrama de Flujo de Evaluación de Riesgo de AMEF de Proceso (Aplicación de cera dentro de la puerta) Etapas del proceso

Auditoria de riesgo

1)

Tomar el aplicador de cera

Riesgo bajo

2)

Abrir la puerta del vehículo

Riesgo Bajo

*3) Insertar la pistola y presionar el gatillo por 12 segundos mientras se aplican tres líneas de cera

Riesgo alto

4)

Riesgo medio

Mantenga oprimido el gatillo por tres segundos

5) Separe la pistola

Riesgo medio

6) Cierre la puerta del vehículo

Riesgo bajo

7) Ponga la pistola sobre el soporte

Riesgo bajo

Funciones

Requerimient os del proceso / Modo de falla potencial

Equipo de trabajo

Año modelo / Vehículo (s)

Descripción

Efectos Potenciales de la Falla

Causa(s) Potencial(es) / Mecanismo(s) de falla

Fecha de elaboración

Responsable del proceso

Controles del Proceso Actuales

Analisis del Modo y Efecto de Falla Potencial (AMEF de Proceso)

Responsable y fecha objetivo de Acciones cierre (Para la recomendadas Acción Recomendada )

De

Acciones Tomadas

Resultados de las Acciones Tomadas

Fecha del AMEF

Preparado por

Página

AMEF Número

NPR

Detección

Ocurrencia Severidad

NPR

Detección

Ocurrencia

Clasificación

Severidad

insuficiente

medidor de

mente fuerte

insatisfactoria

la misma línea

tiempo

puerta

interior de la

función en el

- Pérdida de

de puertas

complejidad

por

Se rechazó

diferentes en

15-Ago-97

la línea

verificador en

Se incluyó

Acciones Tomadas

paso del

automático

de cera

Depositador Ing. de Man.

pistola

15-Jul-97

Ing. de Man.

09-Nov-96

Resultados de las Acciones Tomadas

pintura con el

sobre la

espesores)

capa (con

espesor de

suficiente-

no apretada lo - Apariencia

especificada

por oxido

verificador

Incluir un

espesor a la

280 automático de

5

hora, 1

visual cada muestra de

cabeza

manual de la

Verificación

dosificadora

Clasificación

de la puerta la superficie ocasionando:

puerta

la vida de la

Ocurrencia

8

Detección

Inserción

NPR

manual de

Severidad

7

Controles del Proceso Actuales

Responsable y fecha objetivo de Acciones cierre (Para la recomendadas Acción Recomendada ) 7

Severidad

cera dentro de cera sobre

Deterioro de

Efectos Potenciales de la Falla

Causa(s) Potencial(es) / Mecanismo(s) de falla

1

J. Ford - X6521 - Ensamble

De

1450

2

Ocurrencia

Cobertura

Preparado por

26-Ago-97

1

A. Tate, Ingeieria Chasis, J. Smith- OC, R. James, Producción, J.Jones, MantenimientoFecha del AMEF

Fecha de elaboración

Página

Ingeniería Chasis / Ensamble

AMEF Número

5

Detección

Aplicación

Funciones

Requerimient os del proceso / Modo de falla potencial

Equipo de trabajo

1998 / Lion 4dr

Puerta Front. Der. / H8HX-000-A Responsable del proceso

Año modelo / Vehículo (s)

Descripción

Analisis del Modo y Efecto de Falla Potencial (AMEF de Proceso)

70

NPR