Mecanico-automotriz. - Ergonomia 5n512l

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 3b7i

Overview 3e4r5l

& View Mecanico-automotriz. - Ergonomia as PDF for free.

More details w3441

- Words: 5,667

- Pages: 41

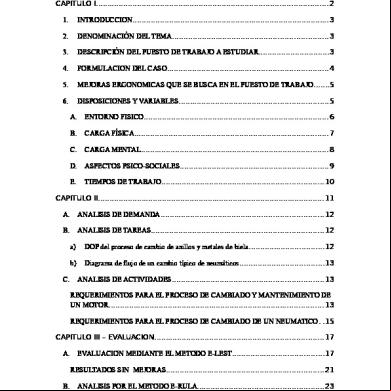

INDICE CAPITULO I..................................................................................................... 2 1.

INTRODUCCION...................................................................................... 3

2.

DENOMINACIÓN DEL TEMA....................................................................3

3.

DESCRIPCIÓN DEL PUESTO DE TRABAJO A ESTUDIAR...............................3

4.

FORMULACION DEL CASO......................................................................4

5.

MEJORAS ERGONOMICAS QUE SE BUSCA EN EL PUESTO DE TRABAJO.......5

6.

DISPOSICIONES Y VARIABLES.................................................................5 A.

ENTORNO FISICO................................................................................. 6

B.

CARGA FÍSICA..................................................................................... 7

C.

CARGA MENTAL.................................................................................. 8

D.

ASPECTOS PSICO-SOCIALES.................................................................9

E.

TIEMPOS DE TRABAJO.......................................................................10

CAPITULO II................................................................................................... 11 A.

ANALISIS DE DEMANDA.......................................................................12

B.

ANALISIS DE TAREAS........................................................................... 12 a)

DOP del proceso de cambio de anillos y metales de biela.................................12

b)

Diagrama de flujo de un cambio típico de neumáticos.....................................13

C.

ANALISIS DE ACTIVIDADES..................................................................13 REQUERIMIENTOS PARA EL PROCESO DE CAMBIADO Y MANTENIMIENTO DE UN MOTOR.............................................................................................. 13 REQUERIMIENTOS PARA EL PROCESO DE CAMBIADO DE UN NEUMATICO. .15

CAPITULO III – EVALUACION..........................................................................17 A.

EVALUACION MEDIANTE EL METODO E-LEST........................................17 RESULTADOS SIN MEJORAS.....................................................................21

B.

ANALISIS POR EL METODO E-RULA.......................................................23 MARCO TEÓRICO..................................................................................... 24 A.

GRUPO A: PUNTUACIONES DE LOS SUPERIORES................25

1.

Puntuación del brazo:............................................................................. 25

2.

Puntuación del antebrazo.........................................................................26

3.

Puntuación de la Muñeca........................................................................27

B.

GRUPO B: PUNTUACIONES PARA LAS PIERNAS, EL TRONCO Y EL CUELLO 28

4.

Puntuación del cuello............................................................................. 28

5.

Puntuación del tronco............................................................................. 29

6.

Puntuación de las piernas........................................................................30

C.

CONTRACCIÓN ESTÁTICA DE LOS MÚSCULOS....................................31

D.

RIESGO POR FUERZAS.......................................................................31

E.

RESULTADOS FINALES.......................................................................32

CAPITULO IV................................................................................................. 33 A.

REPARACION DE MOTOR.......................................................................33 a)

El aspecto de la carga física.....................................................................33

b)

Respecto al esfuerzo realizado en el puesto..................................................33

c)

Respecto al esfuerzo de aprovisionamiento..................................................33

d)

Carga mental....................................................................................... 34

e)

Tiempos De Trabajo............................................................................... 35

Resultado de mejoras luego de realizar las mejoras....................................39 B.

CAMBIO DE NEUMATICOS.....................................................................39 BIBLIOGRAFIA......................................................................................... 41

CAPITULO I

2

1. INTRODUCCION La mecánica DINOCOCO´S es una empresa que viene trabajando ya hace 6 años, es un taller de mecánica automotriz ya reconocido que se ha ganado un espacio en este medio entre las mecánicas, todo esto por que viene brindando un servicio de calidad y de confianza para sus clientes cuenta con maquinaria moderna y con las herramientas correspondientes además tiene un personal calificado y preparado para resolver todos los problemas que puedan llegar hacia dicha empresa y poder solucionarlos de la manera mas rápida y conveniente.

2. DENOMINACIÓN DEL TEMA “Análisis, Evaluación y propuestas de mejora ergonómicas para el puesto de trabajo de mecánico automotriz”

3. DESCRIPCIÓN DEL PUESTO DE TRABAJO A ESTUDIAR Con el estudio del puesto de trabajo(ergonomía aplicada al puesto) lo que se quiere es tratar de mejorar la calidad en cuanto al trabajo del operador y mejorar la productividad dándole mayores oportunidades , ventajas y disponibilidades para poder efectuar dicho trabajo en la manera mas conveniente y segura posibles. El puesto a estudiar es el de un mecánico automotriz de la empresa DINOCOCOS ubicada en la avenida dolores s/n, las maquinas están ubicadas en la intemperie para poder hacer dicho trabajo. El trabajo en el día es solo con luz natural y mientras que en la tarde el trabajo es alumbrado por una lámpara que da luz a todo el patio del local para así poder mejorar la visión del trabajador. Las actividades a tratar, dependiendo del método de estudio, son: Para el método e- LEST un cambio de un motor y mantenimiento por ser la actividad mas larga y trabajosa es necesario mejorarla, para dicha actividad se va a requerir personal de ayuda y también maquinaria como grúas y poleas solo para el cambio por ser un rio pesado. El proceso comienza con el recibimiento del carro luego se comienza con la revisión del motor y luego se procede a cambiarlo esta operación dura aproximadamente unas 8 horas. Para el método e-RULA un cambio de neumático, puesto que el grupo ha considerado que es la postura mas dañina para el operario. Los pasos para este proceso consiste en: recibir el vehiculo, desmontar un neumático e inmediatamente o previa reparación volverla a montar. Las dos actividades, la primera por ser la mas demandada dentro de este taller y la primera por ser la mas dañina para el trabajador cuentan son errores en si ejecución, mediante este estudio

3

de caso vamos a tratar de donar las mejoras ergonómicas a esta organización que necesita de un estudio mas profesional.

4. FORMULACION DEL CASO Se trata de un mecánico automotriz situado en un taller con aproximadamente unas 6 maquinas entre grandes y pequeñas destinadas a realizar varias actividades dependiendo del trabajador. Cada maquina requiere de una operación por parte de uno o dos operarios. Las maquinas son:

Elevadora para autos Polea Balanceador Esmeril Pistola de impacto Herramientas de Corte, Herramientas manuales, instrumentos de Metrología equipos de tratamientos térmicos, Desarmadores, dados, alicates y herramientas menores. Existen maquinas con displays e indicadores.

La operación mas larga consiste en reparar un motor, esto puede llevar todo un día (alrededor de 8 horas interrumpidas después de las cuatro primeras horas). La iluminación es de 2900 lux, generada por luz natural, el trabajo requiere de una alta concentración puesto que se manipulan piezas grandes. Existe momentos de deslumbramiento durante el día por el reflejo del sol sobre las paredes o sobre el latón de los vehículos. Los mecánicos no tienen sueldo fijo, sus ingresos dependen de la demanda de sus servicios durante el día, cuando un ayudante nuevo llega al taller es necesario que reciba una preparación técnica de por lo menos un año, y le demora en promedio un mes en acostumbrarse al ritmo habitual del taller. El jefe trabaja en el mismo taller y de el dependen 4 trabajadores. Durante esta actividad de reparación de motor el trabajador adopta como mínimo 3 posturas, de pie doblado en 90 grados apoyado sobre el motor con los brazos estirados, parado erguida mente mirando hacia arriba con los brazos estirados, y movimientos frecuentes agachándose para recoger piezas y herramientas. El operario realiza esfuerzos breves 35 veces y prolongados unas 4 veces por hora. Levanta piezas en promedio de 4 kilos. El proceso requiere de un nivel elevado de atención, cualquier falta de atención puede provocar un accidente serio, pero esta permitido hablar. No obstante el ruido de ciertas maquinas no permiten hablar.

4

La temperatura de termómetro seco medida en el taller es de 17 °C y de 14 °C la húmeda. La velocidad del viento es de 3 Km. /h, manteniéndose la velocidad del viento constante durante toda la jornada. El operario no puede ausentarse del trabajo, debido a que los ingresos que percibe son diarios. El mecánico puede elegir que vehículo reparar de acuerdo con la urgencia del cliente, cuando una maquina esta fallando, inmediatamente se llama a un técnico especializado para repararla. El buen servicio es el principal objetivo del mecánico. El obrero esta sometido a niveles sonoros diferentes en función del numero de maquinas funcionando a la vez. Los niveles más altos registrados son de 75 decibeles, Por otra parte se dan 10 ruidos importantes por hora, ocasionadas por caídas de herramientas, ruidos de motor, etc. Existen vibraciones mínimas al manipular las herramientas neumáticas. El trabajo es de 48 horas semanales en promedio, pero existe un intermedio diario de 1 hora al medio día para almorzar mientras que los sábados el taller cierra a las 12 horas. Cuando el mecánico termina de hacer el servicio a los vehículos puede cerrar el taller mas temprano, sin tener q controlar su hora de salida.

5. MEJORAS ERGONOMICAS QUE SE BUSCA EN EL PUESTO DE TRABAJO

Tratar de eliminar las malas posturas. Reducir el número de posturas incorrectas. Tratar de aligerar la carga que realiza. Recortar los espacios que utiliza para poder trasladar las herramientas y los repuestos. Tratar de ver si la iluminación utilizada es la mas conveniente o si se tendría que

aumentar su intensidad y en que medida Ver si la temperatura ala que trabaja es la más conveniente. Si las horas de trabajo son las correctas por ser un trabajo pesado. Tratar de eliminar los ruidos que son prolongados y fastidiosos si los hay.

6. DISPOSICIONES Y VARIABLES

(QUE SE DEBE TENER EN CUENTA EN AMBOS PROCESOS, CAMBIO DE MOTOR Y CAMBIO DE NEUMATICOS). Para determinar el diagnóstico el método considera 16 variables agrupadas en 5 aspectos (dimensiones): entorno físico, carga física, carga mental, aspectos psicosociales y tiempo de trabajo.

5

A. ENTORNO FISICO Disposición del clima en cuanto a como va afectar el desempeño del trabajador y a todos los aspectos que van a rodear al proceso y al operador. a) Ambiente Térmico

El ambiente térmico afecta de una manera indirecta al trabajo de la manera en que mas incomodo se sienta una persona menor productividad y desempeño laboral y a cuanto mayor sea su comodidad en cuanto al ambiente térmico mayor será su desempeño laboral. La Velocidad del aire en el puesto de trabajo es de 3 Km. /h, manteniéndose la velocidad

del viento constante durante toda la jornada y fue medido por el La Temperatura del aire seca es de 17 °C y de 14 °C la temperatura húmeda. La Duración de la exposición diaria a estas condiciones es de 8 horas. Las veces que el trabajador sufre variaciones de temperatura en la jornada de una a tres veces eso mas depende del clima lo más frecuente es la temperatura del día, de la tarde y de la noche. b) Ruido

El ruido también es un factor de vital importancia en cuanto a la forma en que va trabajar el operador sin tener distracciones que modifiquen su manera de trabajar.

El nivel de atención requerido para la tarea es un nivel alto es decir el trabajo requiere

de una alta concentración puesto que se manipulan piezas grandes. El obrero esta sometido a niveles sonoros diferentes en función del numero de maquinas funcionando a la vez. Los niveles más altos registrados son de 90 decibeles, El número de ruidos impulsivos ha los que está sometido el trabajador son de 10 veces por hora ocasionadas por caídas de herramientas, ruidos de motor, etc. c) Ambiente Luminoso

La luz es un factor de vital importancia dentro de esta operación ya que si no se cuentas con la cantidad necesaria de luz entonces el armado del motor o limpieza se efectuara de una mala manera además puede ocasionar accidentes.

El nivel de iluminación en el puesto de trabajo es de 2900 lux El nivel (medio) de iluminación general del taller es de 1700 lux El nivel de contraste en el puesto de trabajo es medio.

6

El nivel de percepción requerido en la tarea es Bastante fino (Montaje de piezas

pequeñas...) Si se trabaja con luz artificial de manera no permanente. Si existen deslumbramientos durante el día por el reflejo del sol sobre las paredes o sobre el latón de los vehículos. d) Vibraciones

Las vibraciones a las que se ve afectadas solo son de las maquinas y afectarían mas que al desarrollo del proceso, a la salud del operador.

La duración diaria de exposición a las vibraciones es de 2 horas El carácter de las vibraciones se da por manipular las herramientas neumáticas que

producen vibraciones mínimas

B. CARGA FÍSICA Son los diferentes esfuerzos físicos que hace el operador teniendo que intervenir aquí la fuerza física por que se trabaja de manera directa con las maquinas y herramientas teniendo que movilizarlas o sostenerlas por tiempos prolongados. a) Carga Estática

El trabajador adopta como mínimo 3 posturas, y como máximo 5 de pie doblado en 90

grados apoyado sobre el motor con los brazos estirados, parado erguida mente mirando hacia arriba con los brazos estirados, y movimientos frecuentes agachándose para recoger piezas y herramientas. Así como su duración en minutos por hora es de aproximadamente unos 1hora a 1hoa y 15 minutos de trabajo. b) Carga Dinámica

Respecto al esfuerzo realizado en el puesto El peso en Kg. de la carga que provoca el esfuerzo. Es de aproximadamente 4 kilos. Si el esfuerzo realizado en el puesto de trabajo es Continuo o Breve pero repetido El

operario realiza esfuerzos breves 35 veces. Si el esfuerzo es continuo se indicará la duración total del esfuerzo en minutos por hora. Si los esfuerzos son breves pero repetidos se indicará las veces por hora que se realiza el esfuerzo prolongados unas 4 veces por hora.

7

Respecto al esfuerzo de aprovisionamiento La distancia recorrida con el peso en metros es de un 1 metro a 2 metros, la frecuencia

por hora del transporte es de unas 20 veces y el peso transportado en Kg. es de 4 a kilos a 5 kilos.

C. CARGA MENTAL a) Presión De Tiempos

Tiempo en alcanzar el ritmo normal de trabajo es de 1 mes Modo de remuneración del trabajador es depende del numero de carros que ingresen ala

mecánica. Si el trabajador puede realizar pausas si cuando se encuentre fatigado o sin ganas pero por lapsos cortos. Si el trabajo es en cadena si. Si deben recuperarse los retrasos Si en caso de incidente puede el trabajador parar la máquina o la cadena si Si el trabajador tiene posibilidad de ausentarse momentáneamente de su puesto de trabajo fuera de las pausas previstas si lo requiere con suma urgencia. Si tiene necesidad de hacerse reemplazar por otro trabajador no se puede ya es que es un trabajo que es mas con conocimientos. Las consecuencias de las ausencias del trabajador pueden generar retrasos en la entrega de los carros reparados. b) Atención

El proceso requiere de un nivel elevado de atención, cualquier falta de atención puede

provocar un accidente serio, pero esta permitido hablar. No

obstante el ruido de ciertas

maquinas no permiten hablar. El tiempo que debe mantenerse el nivel de atención referido es de por lo menos una1 hora

La importancia de los riesgos que puede acarrear la falta de atención es accidentes

peligrosos. La frecuencia con que el trabajador sufre dichos riesgos puede provocar un accidente serio ya que se trabaja con maquinas. La posibilidad técnica de hablar en el puesto se esta permitido hablar en el puesto pero hay veces no se puede por el ruido de las maquinas El tiempo que puede el trabajador apartar la vista del trabajo por cada hora dado el nivel de atención es corto de por lo menos unos 5 minutos. El número de máquinas a las que debe atender el trabajador son de 6. El número medio de señales por máquina es de 4 y dura 30 minutos

8

Intervenciones diferentes que el trabajador debe realizar para este proceso el numero de

intervenciones es de 4, Duración total del conjunto de las intervenciones por hora es de 35minutos c) Complejidad

Duración media de cada operación repetida es de 40 minutos Duración media de cada ciclo es de unas 2 horas

D. ASPECTOS PSICO-SOCIALES a) Iniciativa

Si el trabajador puede modificar el orden de las operaciones que realiza este es no es un

proceso secuencial en el que se puede modificar o variar poco los pasos. el trabajador si puede controlar el ritmo de las operaciones que realiza si algunas puede adelantarse. Si puede adelantarse el trabajador si controla las piezas que realiza el trabajador si realiza retoques eventuales los procesos cumplen con las normas establecidas del producto fabricado existe influencia positiva del trabajador en la calidad del producto que produce. No tiene la posibilidad de cometer errores En caso de producirse un incidente quién debe intervenir el mecánico principal, revisar el proceso del cambio o mantenimiento de motor la regulación de la máquina lo realiza el mismo trabajador dependiendo del trabajo que requiera. b) Comunicación Con Los Demás Trabajadores

El número de personas visibles por el trabajador en un radio de 6 metros es de 4

personas. el trabajador si puede ausentarse de su trabajo el reglamento sobre el derecho hablar dentro de la mecánica no lo prohíbe pero hay veces no se puede por los ruidos de la maquinas que fastidian. Si se tiene la posibilidad técnica de hablar en el puesto La necesidad de hablar en el puesto no es necesaria solo cuando haya algunas dudas que el técnico no pueda y se necesite la ayuda del mecánico. No existe expresión obrera organizada c) Relación Con El Mando

La frecuencia de las consignas recibidas del mando en la jornada es nula.

9

La amplitud de encuadramiento en primera línea es de 4. La intensidad del control jerárquico es constante ya que se trabaja bajo la supervisión

del mecánico. Hay poca dependencia de puestos de categoría superior no jerárquica d) Status Social

La duración del aprendizaje del trabajador para el puesto es de 1año La formación general del trabajador requerida con carrera técnica o con universidad.

E. TIEMPOS DE TRABAJO a) Cantidad Y Organización Del Tiempo De Trabajo

Duración semanal en horas del tiempo de trabajo de 48 horas Tipo de horario del trabajador de 8 horas Norma respecto a horas extraordinarias solo si no se termina un trabajo importante. Si son tolerados los retrasos horarios solo en 15 minutos. El trabajador si puede fijar las pausas El puede trabajador puede fijar el final de su jornada Los tiempos de descanso es de por lo menos 20 minutos.

10

CAPITULO II A. ANALISIS DE DEMANDA La demanda se da por toda persona que tenga un vehiculo a motor y que necesite servicio de reparación de cualquier de sus partes, la demanda de este servicio es variable dependiendo de las estaciones, por ejemplo consideramos una temporada alta los días previos a los fines de semana largos, puesto que la gente necesita tener su vehiculo en buenas condiciones para realizar un viaje, otra temporada donde aumenta la demanda del servicio es en verano, la gente que va a la playa en esta época requiere de un auto seguro para llegar a la costa.

B. ANALISIS DE TAREAS a) DOP del proceso de cambio de anillos y metales de biela

11

b) Diagrama de flujo de un cambio típico de neumáticos

12

DESAJUSTAR PERNOS

RETIRAR NEUMATICO VERIFICAR ESTADO DE NEUMATICO REPARAR NEUMATICO

RECOLOCAR NEUMATICO

C. ANALISIS DE ACTIVIDADES

REQUERIMIENTOS PARA EL PROCESO DE CAMBIADO Y MANTENIMIENTO DE UN MOTOR 1.

APTITUDES ESPECIFICAS PARA REALIZAR DICHO PROCESO DE

REVISION MANTENIMIENTO Y CAMBIO DE MOTOR Son casi las mismas que requieren el técnico y el jefe de taller para poder desarrollar su trabajo son las de Físico mental, desarrollo de los sentidos, habilidades y destrezas, analítico, reflejos y pero de menos comunicación que el jefe.

2.

ACTITUDES

ESPECIFICAS PARA REALIZAR DICHO PROCESO DE

REVISION MANTENIMIENTO Y CAMBIO DE MOTOR Se debe tener para este puesto de trabajo la vocación de servicio, responsabilidad, puntualidad, honestidad, ética e integridad, predisposición al conocimiento, respeto a las normas, deseo de superación, y un compromiso con la actividad puesto que, esta es una actividad que demanda de mucho esfuerzo físico.

3.

UNIDADES DE COMPETENCIA ESPECIFICAS PARA REALIZAR DICHO

PROCESO DE REVISION MANTENIMIENTO Y CAMBIO DE MOTOR

13

Realizar el mantenimiento de los motores de combustión interna. Realizar el mantenimiento de los sistemas eléctrico-electrónicos del vehículo.

4.

PUESTOS DE TRABAJO ESPECIFICOS PARA REALIZAR DICHO PROCESO

DE REVISION MANTENIMIENTO Y CAMBIO DE MOTOR

Jefe de taller Reparación de motor Rectificador de motores Laboratorio diesel Afinamiento electrónico diesel Afinamiento electrónico a gasolina Instalaciones eléctricas Reparación del motor de arranque, generador y alternador Operador de Máquinas- Herramientas

5.

REALIZACIONES ESPECIFICAS PARA REALIZAR DICHO PROCESO DE

REVISION MANTENIMIENTO Y CAMBIO DE MOTOR

Realizar el diagnóstico y reparación de un motor Diesel considerando las normas de

seguridad. Realizar el diagnóstico y reparación de un motor a gasolina considerando las normas de seguridad. Realizar el mantenimiento de las partes internas de los motores. Realizar el mantenimiento de los sistemas de lubricación y refrigeración de los motores. Mantener el sistema de encendido, ajustando los parámetros para obtener la respuesta necesaria a todos los regímenes del motor. Realizar el diagnóstico de fallas en los sistemas eléctrico-electrónicos del vehículo, empleando documentación técnica e instrumentos de medida y control. Realizar el mantenimiento del sistema eléctrico (controles auxiliares, instalaciones, luces, entre otros) según los parámetros y las especificaciones técnicas establecidas.

6.

EQUIPOS,

MÁQUINAS

Y

HERRAMIENTAS

ESPEDIFICAS

PARA

REALIZAR DICHO PROCESO DE REVISION MANTENIMIENTO Y CAMBIO DE MOTOR

Polea Balanceador Pistola de impacto Desarmadores, dados, alicates y herramientas menores. Herramientas de Corte,

14

Herramientas manuales, Instrumentos de Metrología Equipos de tratamientos térmicos,

7.

LUGAR Y AMBIENTE DE TRABAJO ESPECIFICAS PARA REALIZAR

DICHO PROCESO DE REVISION MANTENIMIENTO Y CAMBIO DE MOTOR El lugar donde se realiza el proceso de cambiado y mantenimiento de motor debe contar Buena iluminación y ventilación, área y demarcación adecuada, zonas de seguridad y contar con un gran espacio.

REQUERIMIENTOS PARA EL PROCESO DE CAMBIADO DE UN NEUMATICO 1.

APTITUDES ESPECIFICAS PARA REALIZAR DICHO PROCESO CAMBIO

DE NEUMATICO Compromiso con la actividad y el cliente, puntualidad 2.

ACTITUDES ESPECIFICAS PARA REALIZAR DICHO PROCESO CAMBIO

DE NEUMATICO Resistencia física para realizar en promedio, el cambio de neumáticos a 6 vehículos. Paciencia puesto que algunos vehículos cuentan con pernos de seguridad que dificultan el trabajo

3.

PUESTOS DE TRABAJO ESPECIFICOS PARA REALIZAR DICHO PROCESO

CAMBIO DE NEUMATICO

Reparación del motor de arranque, generador y alternador Operador de Máquinas- Herramientas

4.

REALIZACIONES ESPECIFICAS PARA REALIZAR DICHO PROCESO

CAMBIO DE NEUMATICO

Retirar el neumático. Evaluar si tiene algún desperfecto (perforaciones, hinchazones,

etc.)

Solicitar al cliente la utilidad que se le va a dar al neumático,

dependiendo de eso,

Efectuar la reparación del mismo o adquirir uno nuevo

15

5.

EQUIPOS,

MÁQUINAS

Y

HERRAMIENTAS

ESPEDIFICAS

PARA

REALIZAR DICHO PROCESO CAMBIO DE NEUMATICO

Pistola de impacto Desarmadores, dados, alicates y herramientas menores. Herramientas manuales, Instrumentos de Metrología Recipiente lleno de líquido que permite ubicar el agujero si ese fuera el caso.

6.

LUGAR Y AMBIENTE DE TRABAJO ESPECIFICAS PARA REALIZAR

DICHO PROCESO CAMBIO DE NEUMATICO Es necesario un espacio abierto y alejado del demás personal por que los demás correrían el riesgo de sufrir un accidente puesto que al momento de realizar el cambio de neumático el vehiculo se encuentra soportado por una “gata” que no es 100% segura.

CAPITULO III – EVALUACION

A. EVALUACION MEDIANTE EL METODO E-LEST METODO E-LEST CON LOS DATOS OBTENIDOS.

16

17

18

19

20

RESULTADOS SIN MEJORAS 1.

RESULTADOS OBTENIDOS LUEGO DE EFECTUAR EL PROGRAMA

ASPECTO Carga física Entorno físico Carga mental Aspectos psicológicos Status social Tiempo de trabajo

INTENSIDAD 10 3.5 6.167 3.167 3 5

La carga física nos indica una alta nocividad, ya que nos da un valor demasiado alto para ese tipo de actividad, el trabajador puede sufrir muchas molestias e incluso una fatiga corporal inmensa que puede traer consigo muchos dolores musculares como de los huesos es por eso que se debe de dar mejoras rápidas para poder evitar este tipo de molestias y poder mejorar así la calidad de puesto de trabajo.

21

El entorno físico nos da un valor de 3.5 que nos da a entender que hay Débiles molestias y que si se quisiera se podría dar algunas mejoras para proporcionar mayores comodidades al trabajador. La Carga mental nos da un valor de 6.167 que nos da a entender que hay molestias que deben ser atendidas de la manera mas adecuada posible para poder evitar una fatiga mental que trae consigo una serie de disfunciones físicas y psíquicas, acompañadas de una sensación subjetiva de fatiga y una disminución del rendimiento. Existe un alto riesgo de fatiga. Las personas tenemos una capacidad de respuesta limitada que está en función de:

La edad. El nivel de aprendizaje El estado de fatiga Las características de personalidad Las actitudes hacia la tarea: motivación, interés, satisfacción, etc.

Los aspectos psicológicos nos da un valor normal de 3.167 que no presenta problemas en aspectos del medio físico y ciertos aspectos de la organización y sistemas de trabajo, así como la calidad de las relaciones humanas en la empresa y que si se quiere se puede alterar en algo para poderle dar mayor comodidad al trabajador. El status social nos da un valor de 3 se ve que tanto el empleado como el mecánico tienen una buena imagen el uno del otro lo que generara mayor confianza entre ambos en el punto en que se puede respetar las ideas planteadas por ambos extremos. Los Tiempos de trabajo nos dan un valor de 5 que se tendría que manejar para poder mejorar los horarios en que se trabaja y darle mayor comodidad al trabajador y brindar un mayor servicio de calidad.

B. ANALISIS POR EL METODO E-RULA.

La postura a evaluar para el mecánico automotriz es la que se muestra en la figura a continuación, esta consiste en un cambio de neumático, que se lleva acabo por un periodo de minuto y medio por neumático:

22

MARCO TEÓRICO

El método RULA (Rapid Upper Limb Assessment) fue desarrollado por los doctores Mc Atamney y Corlett de la Universidad de Nottingham en 1993 (Institute for Occupational

23

Ergonomics) para evaluar la exposición de los trabajadores a factores de riesgo que pueden ocasionar trastornos en los superiores del cuerpo: posturas, repetitividad de movimientos, fuerzas aplicadas, actividad estática del sistema músculo-esquelético... Las mediciones a realizar sobre las posturas adoptadas son básicamente angulares. Estas mediciones pueden realizarse directamente sobre el trabajador mediante transportadores de ángulos, electro goniómetros, o cualquier dispositivo que permita la toma de datos angulares. También se emplear fotografías del trabajador adoptando la postura estudiada y medir los ángulos sobre éstas. El evaluador experto puede elegir a priori el lado que aparentemente esté sometido a mayor carga postural, pero en caso de duda es preferible analizar los dos lados.

A. GRUPO A: PUNTUACIONES DE LOS SUPERIORES.

1. Puntuación del brazo:

24

Un brazo del mecánico se encuentra estirado totalmente para sujetar la cruceta.

2. Puntuación del antebrazo

25

El antebrazo se encuentra totalmente estirado continuando la línea del brazo

3. Puntuación de la Muñeca

26

La muñeca se desplaza un poco hacia la línea del cuerpo siguiendo la recta de la herramienta

27

B. GRUPO B: PUNTUACIONES PARA LAS PIERNAS, EL TRONCO Y EL CUELLO

4. Puntuación del cuello

El cuello del mecánico se encuentra echado hacia atrás puesto que su cuerpo se encuentra hacia la parte delantera

28

5. Puntuación del tronco

Observamos claramente la inclinación del cuerpo del mecánico hacia adelante para alcanzar la cruceta, además de esto, el mecánico recibe 2 puntos adicionales por tener el tronco rotado con el hombro derecho hacia delante y lateralizado por que el hombro izquierdo por arriba de la línea media de los hombros.

29

6. Puntuación de las piernas

El mecánico utiliza el peso de su cuerpo al para poder soltar los pernos de la llanta, esta posición la realiza con la pierna levantada.

30

C. CONTRACCIÓN ESTÁTICA DE LOS MÚSCULOS

Como se menciona anteriormente este proceso de cambio de neumático tiene una duración promedio de minuto y medio por neumático y se realiza repetidamente durante el día.

D. RIESGO POR FUERZAS

Existe un punto de quiebre cuando el perno se suelta, la variación que existe entre las fuerza inicial (para soltar el perno inicialmente), y la fuerza con la que se gira el perno, es muy grande.

31

E. RESULTADOS FINALES

32

CAPITULO IV

PROPUESTA DE MEJORAS PARA LA ACTIVIDAD:

A. REPARACION DE MOTOR a)

El aspecto de la carga física

Carga estática

El trabajador adoptara como máximo 3 posturas, de pie doblado en 90 grados apoyado sobre el motor con los brazos estirados, parado erguida mente mirando hacia arriba con los brazos estirados, y no hará movimientos frecuentes de tener que agacharse para esto se tendrá que colocar las piezas y herramientas a recoger a una altura donde el no tenga que estar agachándose. Sobre una mesa.

Carga dinámica b)

Respecto al esfuerzo realizado en el puesto

El peso en Kg. de la carga que provoca el esfuerzo. Es de aproximadamente 4 kilos. Si el esfuerzo realizado en el puesto de trabajo Breve pero repetido El operario realiza

esfuerzos breves 15 veces. Si los esfuerzos son breves pero repetidos se indicará las veces por hora que se realiza el esfuerzo prolongados unas 2 veces por hora. c)

Respecto al esfuerzo de aprovisionamiento

La distancia recorrida con el peso en metros se tendría que reducir a 1 metro colocando

las maquinas mas cerca a la zona de trabajo y los estantes y lugares donde se guardan las herramientas y repuestos se tendría que acercar mas a un a altura adecuada para poder reducir al máximo las posturas, la frecuencia por hora del transporte es de unas 15 veces y el peso transportado en Kg. es de 4 a kilos a 5 kilos.

d) 1.

Carga mental

PRESIÓN DE TIEMPOS

33

El Tiempo para alcanzar el ritmo de trabajo se reduciría a 15 días dándole una

capacitación y orientación mas adecuada. Si deben recuperarse los retrasos El trabajador en caso de incidente si puede parar la máquina o la cadena. Se realizaran mas pausas durante la jornada. 2.

ATENCIÓN

El proceso requiere de un nivel elevado de atención, cualquier falta de atención puede

provocar un accidente serio, pero esta permitido hablar. No

obstante el ruido de ciertas

maquinas no permiten hablar. El tiempo que debe mantenerse el nivel de atención debería de bajar ya que seria por un tiempo muy largo seria de 20 minutos La posibilidad técnica de hablar en el puesto se esta permitido hablar en el puesto pero hay veces no se puede por el ruido de las maquinas El tiempo que puede el trabajador apartar la vista del trabajo por cada hora dado para poder descansar la vista y volver con el mismo nivel de atención seria de 15 minutos. El número de máquinas a las que debe atender el trabajador seria de 2 ya que contaría con la ayuda de otro para no saturarse de maquinas. El número medio de señales por máquina es de 2 y dura 10 minutos Intervenciones diferentes que el trabajador debe realizar para este proceso el numero de intervenciones es de 1, Duración total del conjunto de las intervenciones por hora es de 10 minutos 3.

COMPLEJIDAD

Duración media de cada operación repetida es de 40 minutos Duración media de cada ciclo es de unas 2 horas

Prevención de la fatiga Mental: En la organización de un puesto de trabajo se deben tener en cuenta los siguientes factores con el fin de prevenir la aparición de la fatiga mental:

Cantidad de información recibida. Ritmo de trabajo normal para una persona formada y adiestrada. Cualidad de la información recibida: tipos de señales. Ritmo individual de trabajo. Distribución de pausas. Confort ambiental del puesto. e)

Tiempos De Trabajo

34

CANTIDAD Y ORGANIZACIÓN DEL TIEMPO DE TRABAJO

Duración semanal en horas del tiempo de trabajo de 44 horas Tipo de horario del trabajador de 7 horas Si son tolerados los retrasos horarios solo en 15 minutos. el puede trabajador puede fijar el final de su jornada Los tiempos de descanso es de por lo menos 30 minutos.

APLICANDO LAS MEJORAS EN EL METODO E-LEST

35

36

37

38

Resultado de mejoras luego de realizar las mejoras. A. REPARACION DE MOTOR ASPECTO Carga física Entorno físico Carga mental Aspectos psicológicos Status social Tiempo de trabajo

INTENSIDAD 7 3.5 4 3.167 3 2

B. CAMBIO DE NEUMATICOS

El mecánico resiste una fuerte presión en la zona lumbar por la posición en la que se encuentra, el hecho de agacharse tanto para poder desajustar cada perno y luego volverlos a ajustar es muy doloroso al final de la jornada del trabajador. Como mejora en este sentido podemos recomendar que use un elevador de automóviles, el taller ya cuenta con esta maquina, pero al tratarse de un taller de reparaciones como actividad principal, esta maquina se encuentra ocupada la mayor parte del tiempo. Además existe otro inconveniente en el momento de cambio de llantas, en el instante en que se da ese punto de quiebre antes mencionado, es necesario que la rueda se encuentre friccionada con alguna superficie y que mejor con el suelo. Otra recomendación que el grupo puede dar es la de utilizar una pistola neumática para retirar los pernos, el taller cuenta con esta herramienta, el inconveniente de la herramienta de este taller es que no tiene el torque necesario para asegurar los pernos de la manera mas segura posible. Se le propuso al dueño adquirir una herramienta mas potente y esta evaluando la posibilidad Esta nueva maquina reduciría ampliamente el tiempo que se encuentra agachado el operario, y de esta manera los daños al efectuar se reducirían, esto se demuestra en el estudio de caso cuando considera postura estática o dinámica. El otro aspecto importante es el relacionado con las fuerzas, esa fuerza repentina y elevada que efectúa el mecánico para darle el torque necesario final a cada perno. Como recomendación a este aspecto, el operario podría conseguir un tubo de metal resistente que aumente el brazo de palanca de la cruceta. De esta manera y, como es principio, la fuerza

39

necesaria es inversamente proporcional a la distancia del eje de giro con respecto al punto donde es aplicada la fuerza.

Hemos reducido los riesgos al disminuir los esfuerzos fuertes y el tiempo durante el operario se encuentra en esta posición.

40

BIBLIOGRAFIA Separatas de Ergonomía, Ing. Arturo Fernandez Desarrollo de diapositivas para el estudio de caso: Perforador Minero desarrollado en el curso

41

INTRODUCCION...................................................................................... 3

2.

DENOMINACIÓN DEL TEMA....................................................................3

3.

DESCRIPCIÓN DEL PUESTO DE TRABAJO A ESTUDIAR...............................3

4.

FORMULACION DEL CASO......................................................................4

5.

MEJORAS ERGONOMICAS QUE SE BUSCA EN EL PUESTO DE TRABAJO.......5

6.

DISPOSICIONES Y VARIABLES.................................................................5 A.

ENTORNO FISICO................................................................................. 6

B.

CARGA FÍSICA..................................................................................... 7

C.

CARGA MENTAL.................................................................................. 8

D.

ASPECTOS PSICO-SOCIALES.................................................................9

E.

TIEMPOS DE TRABAJO.......................................................................10

CAPITULO II................................................................................................... 11 A.

ANALISIS DE DEMANDA.......................................................................12

B.

ANALISIS DE TAREAS........................................................................... 12 a)

DOP del proceso de cambio de anillos y metales de biela.................................12

b)

Diagrama de flujo de un cambio típico de neumáticos.....................................13

C.

ANALISIS DE ACTIVIDADES..................................................................13 REQUERIMIENTOS PARA EL PROCESO DE CAMBIADO Y MANTENIMIENTO DE UN MOTOR.............................................................................................. 13 REQUERIMIENTOS PARA EL PROCESO DE CAMBIADO DE UN NEUMATICO. .15

CAPITULO III – EVALUACION..........................................................................17 A.

EVALUACION MEDIANTE EL METODO E-LEST........................................17 RESULTADOS SIN MEJORAS.....................................................................21

B.

ANALISIS POR EL METODO E-RULA.......................................................23 MARCO TEÓRICO..................................................................................... 24 A.

GRUPO A: PUNTUACIONES DE LOS SUPERIORES................25

1.

Puntuación del brazo:............................................................................. 25

2.

Puntuación del antebrazo.........................................................................26

3.

Puntuación de la Muñeca........................................................................27

B.

GRUPO B: PUNTUACIONES PARA LAS PIERNAS, EL TRONCO Y EL CUELLO 28

4.

Puntuación del cuello............................................................................. 28

5.

Puntuación del tronco............................................................................. 29

6.

Puntuación de las piernas........................................................................30

C.

CONTRACCIÓN ESTÁTICA DE LOS MÚSCULOS....................................31

D.

RIESGO POR FUERZAS.......................................................................31

E.

RESULTADOS FINALES.......................................................................32

CAPITULO IV................................................................................................. 33 A.

REPARACION DE MOTOR.......................................................................33 a)

El aspecto de la carga física.....................................................................33

b)

Respecto al esfuerzo realizado en el puesto..................................................33

c)

Respecto al esfuerzo de aprovisionamiento..................................................33

d)

Carga mental....................................................................................... 34

e)

Tiempos De Trabajo............................................................................... 35

Resultado de mejoras luego de realizar las mejoras....................................39 B.

CAMBIO DE NEUMATICOS.....................................................................39 BIBLIOGRAFIA......................................................................................... 41

CAPITULO I

2

1. INTRODUCCION La mecánica DINOCOCO´S es una empresa que viene trabajando ya hace 6 años, es un taller de mecánica automotriz ya reconocido que se ha ganado un espacio en este medio entre las mecánicas, todo esto por que viene brindando un servicio de calidad y de confianza para sus clientes cuenta con maquinaria moderna y con las herramientas correspondientes además tiene un personal calificado y preparado para resolver todos los problemas que puedan llegar hacia dicha empresa y poder solucionarlos de la manera mas rápida y conveniente.

2. DENOMINACIÓN DEL TEMA “Análisis, Evaluación y propuestas de mejora ergonómicas para el puesto de trabajo de mecánico automotriz”

3. DESCRIPCIÓN DEL PUESTO DE TRABAJO A ESTUDIAR Con el estudio del puesto de trabajo(ergonomía aplicada al puesto) lo que se quiere es tratar de mejorar la calidad en cuanto al trabajo del operador y mejorar la productividad dándole mayores oportunidades , ventajas y disponibilidades para poder efectuar dicho trabajo en la manera mas conveniente y segura posibles. El puesto a estudiar es el de un mecánico automotriz de la empresa DINOCOCOS ubicada en la avenida dolores s/n, las maquinas están ubicadas en la intemperie para poder hacer dicho trabajo. El trabajo en el día es solo con luz natural y mientras que en la tarde el trabajo es alumbrado por una lámpara que da luz a todo el patio del local para así poder mejorar la visión del trabajador. Las actividades a tratar, dependiendo del método de estudio, son: Para el método e- LEST un cambio de un motor y mantenimiento por ser la actividad mas larga y trabajosa es necesario mejorarla, para dicha actividad se va a requerir personal de ayuda y también maquinaria como grúas y poleas solo para el cambio por ser un rio pesado. El proceso comienza con el recibimiento del carro luego se comienza con la revisión del motor y luego se procede a cambiarlo esta operación dura aproximadamente unas 8 horas. Para el método e-RULA un cambio de neumático, puesto que el grupo ha considerado que es la postura mas dañina para el operario. Los pasos para este proceso consiste en: recibir el vehiculo, desmontar un neumático e inmediatamente o previa reparación volverla a montar. Las dos actividades, la primera por ser la mas demandada dentro de este taller y la primera por ser la mas dañina para el trabajador cuentan son errores en si ejecución, mediante este estudio

3

de caso vamos a tratar de donar las mejoras ergonómicas a esta organización que necesita de un estudio mas profesional.

4. FORMULACION DEL CASO Se trata de un mecánico automotriz situado en un taller con aproximadamente unas 6 maquinas entre grandes y pequeñas destinadas a realizar varias actividades dependiendo del trabajador. Cada maquina requiere de una operación por parte de uno o dos operarios. Las maquinas son:

Elevadora para autos Polea Balanceador Esmeril Pistola de impacto Herramientas de Corte, Herramientas manuales, instrumentos de Metrología equipos de tratamientos térmicos, Desarmadores, dados, alicates y herramientas menores. Existen maquinas con displays e indicadores.

La operación mas larga consiste en reparar un motor, esto puede llevar todo un día (alrededor de 8 horas interrumpidas después de las cuatro primeras horas). La iluminación es de 2900 lux, generada por luz natural, el trabajo requiere de una alta concentración puesto que se manipulan piezas grandes. Existe momentos de deslumbramiento durante el día por el reflejo del sol sobre las paredes o sobre el latón de los vehículos. Los mecánicos no tienen sueldo fijo, sus ingresos dependen de la demanda de sus servicios durante el día, cuando un ayudante nuevo llega al taller es necesario que reciba una preparación técnica de por lo menos un año, y le demora en promedio un mes en acostumbrarse al ritmo habitual del taller. El jefe trabaja en el mismo taller y de el dependen 4 trabajadores. Durante esta actividad de reparación de motor el trabajador adopta como mínimo 3 posturas, de pie doblado en 90 grados apoyado sobre el motor con los brazos estirados, parado erguida mente mirando hacia arriba con los brazos estirados, y movimientos frecuentes agachándose para recoger piezas y herramientas. El operario realiza esfuerzos breves 35 veces y prolongados unas 4 veces por hora. Levanta piezas en promedio de 4 kilos. El proceso requiere de un nivel elevado de atención, cualquier falta de atención puede provocar un accidente serio, pero esta permitido hablar. No obstante el ruido de ciertas maquinas no permiten hablar.

4

La temperatura de termómetro seco medida en el taller es de 17 °C y de 14 °C la húmeda. La velocidad del viento es de 3 Km. /h, manteniéndose la velocidad del viento constante durante toda la jornada. El operario no puede ausentarse del trabajo, debido a que los ingresos que percibe son diarios. El mecánico puede elegir que vehículo reparar de acuerdo con la urgencia del cliente, cuando una maquina esta fallando, inmediatamente se llama a un técnico especializado para repararla. El buen servicio es el principal objetivo del mecánico. El obrero esta sometido a niveles sonoros diferentes en función del numero de maquinas funcionando a la vez. Los niveles más altos registrados son de 75 decibeles, Por otra parte se dan 10 ruidos importantes por hora, ocasionadas por caídas de herramientas, ruidos de motor, etc. Existen vibraciones mínimas al manipular las herramientas neumáticas. El trabajo es de 48 horas semanales en promedio, pero existe un intermedio diario de 1 hora al medio día para almorzar mientras que los sábados el taller cierra a las 12 horas. Cuando el mecánico termina de hacer el servicio a los vehículos puede cerrar el taller mas temprano, sin tener q controlar su hora de salida.

5. MEJORAS ERGONOMICAS QUE SE BUSCA EN EL PUESTO DE TRABAJO

Tratar de eliminar las malas posturas. Reducir el número de posturas incorrectas. Tratar de aligerar la carga que realiza. Recortar los espacios que utiliza para poder trasladar las herramientas y los repuestos. Tratar de ver si la iluminación utilizada es la mas conveniente o si se tendría que

aumentar su intensidad y en que medida Ver si la temperatura ala que trabaja es la más conveniente. Si las horas de trabajo son las correctas por ser un trabajo pesado. Tratar de eliminar los ruidos que son prolongados y fastidiosos si los hay.

6. DISPOSICIONES Y VARIABLES

(QUE SE DEBE TENER EN CUENTA EN AMBOS PROCESOS, CAMBIO DE MOTOR Y CAMBIO DE NEUMATICOS). Para determinar el diagnóstico el método considera 16 variables agrupadas en 5 aspectos (dimensiones): entorno físico, carga física, carga mental, aspectos psicosociales y tiempo de trabajo.

5

A. ENTORNO FISICO Disposición del clima en cuanto a como va afectar el desempeño del trabajador y a todos los aspectos que van a rodear al proceso y al operador. a) Ambiente Térmico

El ambiente térmico afecta de una manera indirecta al trabajo de la manera en que mas incomodo se sienta una persona menor productividad y desempeño laboral y a cuanto mayor sea su comodidad en cuanto al ambiente térmico mayor será su desempeño laboral. La Velocidad del aire en el puesto de trabajo es de 3 Km. /h, manteniéndose la velocidad

del viento constante durante toda la jornada y fue medido por el La Temperatura del aire seca es de 17 °C y de 14 °C la temperatura húmeda. La Duración de la exposición diaria a estas condiciones es de 8 horas. Las veces que el trabajador sufre variaciones de temperatura en la jornada de una a tres veces eso mas depende del clima lo más frecuente es la temperatura del día, de la tarde y de la noche. b) Ruido

El ruido también es un factor de vital importancia en cuanto a la forma en que va trabajar el operador sin tener distracciones que modifiquen su manera de trabajar.

El nivel de atención requerido para la tarea es un nivel alto es decir el trabajo requiere

de una alta concentración puesto que se manipulan piezas grandes. El obrero esta sometido a niveles sonoros diferentes en función del numero de maquinas funcionando a la vez. Los niveles más altos registrados son de 90 decibeles, El número de ruidos impulsivos ha los que está sometido el trabajador son de 10 veces por hora ocasionadas por caídas de herramientas, ruidos de motor, etc. c) Ambiente Luminoso

La luz es un factor de vital importancia dentro de esta operación ya que si no se cuentas con la cantidad necesaria de luz entonces el armado del motor o limpieza se efectuara de una mala manera además puede ocasionar accidentes.

El nivel de iluminación en el puesto de trabajo es de 2900 lux El nivel (medio) de iluminación general del taller es de 1700 lux El nivel de contraste en el puesto de trabajo es medio.

6

El nivel de percepción requerido en la tarea es Bastante fino (Montaje de piezas

pequeñas...) Si se trabaja con luz artificial de manera no permanente. Si existen deslumbramientos durante el día por el reflejo del sol sobre las paredes o sobre el latón de los vehículos. d) Vibraciones

Las vibraciones a las que se ve afectadas solo son de las maquinas y afectarían mas que al desarrollo del proceso, a la salud del operador.

La duración diaria de exposición a las vibraciones es de 2 horas El carácter de las vibraciones se da por manipular las herramientas neumáticas que

producen vibraciones mínimas

B. CARGA FÍSICA Son los diferentes esfuerzos físicos que hace el operador teniendo que intervenir aquí la fuerza física por que se trabaja de manera directa con las maquinas y herramientas teniendo que movilizarlas o sostenerlas por tiempos prolongados. a) Carga Estática

El trabajador adopta como mínimo 3 posturas, y como máximo 5 de pie doblado en 90

grados apoyado sobre el motor con los brazos estirados, parado erguida mente mirando hacia arriba con los brazos estirados, y movimientos frecuentes agachándose para recoger piezas y herramientas. Así como su duración en minutos por hora es de aproximadamente unos 1hora a 1hoa y 15 minutos de trabajo. b) Carga Dinámica

Respecto al esfuerzo realizado en el puesto El peso en Kg. de la carga que provoca el esfuerzo. Es de aproximadamente 4 kilos. Si el esfuerzo realizado en el puesto de trabajo es Continuo o Breve pero repetido El

operario realiza esfuerzos breves 35 veces. Si el esfuerzo es continuo se indicará la duración total del esfuerzo en minutos por hora. Si los esfuerzos son breves pero repetidos se indicará las veces por hora que se realiza el esfuerzo prolongados unas 4 veces por hora.

7

Respecto al esfuerzo de aprovisionamiento La distancia recorrida con el peso en metros es de un 1 metro a 2 metros, la frecuencia

por hora del transporte es de unas 20 veces y el peso transportado en Kg. es de 4 a kilos a 5 kilos.

C. CARGA MENTAL a) Presión De Tiempos

Tiempo en alcanzar el ritmo normal de trabajo es de 1 mes Modo de remuneración del trabajador es depende del numero de carros que ingresen ala

mecánica. Si el trabajador puede realizar pausas si cuando se encuentre fatigado o sin ganas pero por lapsos cortos. Si el trabajo es en cadena si. Si deben recuperarse los retrasos Si en caso de incidente puede el trabajador parar la máquina o la cadena si Si el trabajador tiene posibilidad de ausentarse momentáneamente de su puesto de trabajo fuera de las pausas previstas si lo requiere con suma urgencia. Si tiene necesidad de hacerse reemplazar por otro trabajador no se puede ya es que es un trabajo que es mas con conocimientos. Las consecuencias de las ausencias del trabajador pueden generar retrasos en la entrega de los carros reparados. b) Atención

El proceso requiere de un nivel elevado de atención, cualquier falta de atención puede

provocar un accidente serio, pero esta permitido hablar. No

obstante el ruido de ciertas

maquinas no permiten hablar. El tiempo que debe mantenerse el nivel de atención referido es de por lo menos una1 hora

La importancia de los riesgos que puede acarrear la falta de atención es accidentes

peligrosos. La frecuencia con que el trabajador sufre dichos riesgos puede provocar un accidente serio ya que se trabaja con maquinas. La posibilidad técnica de hablar en el puesto se esta permitido hablar en el puesto pero hay veces no se puede por el ruido de las maquinas El tiempo que puede el trabajador apartar la vista del trabajo por cada hora dado el nivel de atención es corto de por lo menos unos 5 minutos. El número de máquinas a las que debe atender el trabajador son de 6. El número medio de señales por máquina es de 4 y dura 30 minutos

8

Intervenciones diferentes que el trabajador debe realizar para este proceso el numero de

intervenciones es de 4, Duración total del conjunto de las intervenciones por hora es de 35minutos c) Complejidad

Duración media de cada operación repetida es de 40 minutos Duración media de cada ciclo es de unas 2 horas

D. ASPECTOS PSICO-SOCIALES a) Iniciativa

Si el trabajador puede modificar el orden de las operaciones que realiza este es no es un

proceso secuencial en el que se puede modificar o variar poco los pasos. el trabajador si puede controlar el ritmo de las operaciones que realiza si algunas puede adelantarse. Si puede adelantarse el trabajador si controla las piezas que realiza el trabajador si realiza retoques eventuales los procesos cumplen con las normas establecidas del producto fabricado existe influencia positiva del trabajador en la calidad del producto que produce. No tiene la posibilidad de cometer errores En caso de producirse un incidente quién debe intervenir el mecánico principal, revisar el proceso del cambio o mantenimiento de motor la regulación de la máquina lo realiza el mismo trabajador dependiendo del trabajo que requiera. b) Comunicación Con Los Demás Trabajadores

El número de personas visibles por el trabajador en un radio de 6 metros es de 4

personas. el trabajador si puede ausentarse de su trabajo el reglamento sobre el derecho hablar dentro de la mecánica no lo prohíbe pero hay veces no se puede por los ruidos de la maquinas que fastidian. Si se tiene la posibilidad técnica de hablar en el puesto La necesidad de hablar en el puesto no es necesaria solo cuando haya algunas dudas que el técnico no pueda y se necesite la ayuda del mecánico. No existe expresión obrera organizada c) Relación Con El Mando

La frecuencia de las consignas recibidas del mando en la jornada es nula.

9

La amplitud de encuadramiento en primera línea es de 4. La intensidad del control jerárquico es constante ya que se trabaja bajo la supervisión

del mecánico. Hay poca dependencia de puestos de categoría superior no jerárquica d) Status Social

La duración del aprendizaje del trabajador para el puesto es de 1año La formación general del trabajador requerida con carrera técnica o con universidad.

E. TIEMPOS DE TRABAJO a) Cantidad Y Organización Del Tiempo De Trabajo

Duración semanal en horas del tiempo de trabajo de 48 horas Tipo de horario del trabajador de 8 horas Norma respecto a horas extraordinarias solo si no se termina un trabajo importante. Si son tolerados los retrasos horarios solo en 15 minutos. El trabajador si puede fijar las pausas El puede trabajador puede fijar el final de su jornada Los tiempos de descanso es de por lo menos 20 minutos.

10

CAPITULO II A. ANALISIS DE DEMANDA La demanda se da por toda persona que tenga un vehiculo a motor y que necesite servicio de reparación de cualquier de sus partes, la demanda de este servicio es variable dependiendo de las estaciones, por ejemplo consideramos una temporada alta los días previos a los fines de semana largos, puesto que la gente necesita tener su vehiculo en buenas condiciones para realizar un viaje, otra temporada donde aumenta la demanda del servicio es en verano, la gente que va a la playa en esta época requiere de un auto seguro para llegar a la costa.

B. ANALISIS DE TAREAS a) DOP del proceso de cambio de anillos y metales de biela

11

b) Diagrama de flujo de un cambio típico de neumáticos

12

DESAJUSTAR PERNOS

RETIRAR NEUMATICO VERIFICAR ESTADO DE NEUMATICO REPARAR NEUMATICO

RECOLOCAR NEUMATICO

C. ANALISIS DE ACTIVIDADES

REQUERIMIENTOS PARA EL PROCESO DE CAMBIADO Y MANTENIMIENTO DE UN MOTOR 1.

APTITUDES ESPECIFICAS PARA REALIZAR DICHO PROCESO DE

REVISION MANTENIMIENTO Y CAMBIO DE MOTOR Son casi las mismas que requieren el técnico y el jefe de taller para poder desarrollar su trabajo son las de Físico mental, desarrollo de los sentidos, habilidades y destrezas, analítico, reflejos y pero de menos comunicación que el jefe.

2.

ACTITUDES

ESPECIFICAS PARA REALIZAR DICHO PROCESO DE

REVISION MANTENIMIENTO Y CAMBIO DE MOTOR Se debe tener para este puesto de trabajo la vocación de servicio, responsabilidad, puntualidad, honestidad, ética e integridad, predisposición al conocimiento, respeto a las normas, deseo de superación, y un compromiso con la actividad puesto que, esta es una actividad que demanda de mucho esfuerzo físico.

3.

UNIDADES DE COMPETENCIA ESPECIFICAS PARA REALIZAR DICHO

PROCESO DE REVISION MANTENIMIENTO Y CAMBIO DE MOTOR

13

Realizar el mantenimiento de los motores de combustión interna. Realizar el mantenimiento de los sistemas eléctrico-electrónicos del vehículo.

4.

PUESTOS DE TRABAJO ESPECIFICOS PARA REALIZAR DICHO PROCESO

DE REVISION MANTENIMIENTO Y CAMBIO DE MOTOR

Jefe de taller Reparación de motor Rectificador de motores Laboratorio diesel Afinamiento electrónico diesel Afinamiento electrónico a gasolina Instalaciones eléctricas Reparación del motor de arranque, generador y alternador Operador de Máquinas- Herramientas

5.

REALIZACIONES ESPECIFICAS PARA REALIZAR DICHO PROCESO DE

REVISION MANTENIMIENTO Y CAMBIO DE MOTOR

Realizar el diagnóstico y reparación de un motor Diesel considerando las normas de

seguridad. Realizar el diagnóstico y reparación de un motor a gasolina considerando las normas de seguridad. Realizar el mantenimiento de las partes internas de los motores. Realizar el mantenimiento de los sistemas de lubricación y refrigeración de los motores. Mantener el sistema de encendido, ajustando los parámetros para obtener la respuesta necesaria a todos los regímenes del motor. Realizar el diagnóstico de fallas en los sistemas eléctrico-electrónicos del vehículo, empleando documentación técnica e instrumentos de medida y control. Realizar el mantenimiento del sistema eléctrico (controles auxiliares, instalaciones, luces, entre otros) según los parámetros y las especificaciones técnicas establecidas.

6.

EQUIPOS,

MÁQUINAS

Y

HERRAMIENTAS

ESPEDIFICAS

PARA

REALIZAR DICHO PROCESO DE REVISION MANTENIMIENTO Y CAMBIO DE MOTOR

Polea Balanceador Pistola de impacto Desarmadores, dados, alicates y herramientas menores. Herramientas de Corte,

14

Herramientas manuales, Instrumentos de Metrología Equipos de tratamientos térmicos,

7.

LUGAR Y AMBIENTE DE TRABAJO ESPECIFICAS PARA REALIZAR

DICHO PROCESO DE REVISION MANTENIMIENTO Y CAMBIO DE MOTOR El lugar donde se realiza el proceso de cambiado y mantenimiento de motor debe contar Buena iluminación y ventilación, área y demarcación adecuada, zonas de seguridad y contar con un gran espacio.

REQUERIMIENTOS PARA EL PROCESO DE CAMBIADO DE UN NEUMATICO 1.

APTITUDES ESPECIFICAS PARA REALIZAR DICHO PROCESO CAMBIO

DE NEUMATICO Compromiso con la actividad y el cliente, puntualidad 2.

ACTITUDES ESPECIFICAS PARA REALIZAR DICHO PROCESO CAMBIO

DE NEUMATICO Resistencia física para realizar en promedio, el cambio de neumáticos a 6 vehículos. Paciencia puesto que algunos vehículos cuentan con pernos de seguridad que dificultan el trabajo

3.

PUESTOS DE TRABAJO ESPECIFICOS PARA REALIZAR DICHO PROCESO

CAMBIO DE NEUMATICO

Reparación del motor de arranque, generador y alternador Operador de Máquinas- Herramientas

4.

REALIZACIONES ESPECIFICAS PARA REALIZAR DICHO PROCESO

CAMBIO DE NEUMATICO

Retirar el neumático. Evaluar si tiene algún desperfecto (perforaciones, hinchazones,

etc.)

Solicitar al cliente la utilidad que se le va a dar al neumático,

dependiendo de eso,

Efectuar la reparación del mismo o adquirir uno nuevo

15

5.

EQUIPOS,

MÁQUINAS

Y

HERRAMIENTAS

ESPEDIFICAS

PARA

REALIZAR DICHO PROCESO CAMBIO DE NEUMATICO

Pistola de impacto Desarmadores, dados, alicates y herramientas menores. Herramientas manuales, Instrumentos de Metrología Recipiente lleno de líquido que permite ubicar el agujero si ese fuera el caso.

6.

LUGAR Y AMBIENTE DE TRABAJO ESPECIFICAS PARA REALIZAR

DICHO PROCESO CAMBIO DE NEUMATICO Es necesario un espacio abierto y alejado del demás personal por que los demás correrían el riesgo de sufrir un accidente puesto que al momento de realizar el cambio de neumático el vehiculo se encuentra soportado por una “gata” que no es 100% segura.

CAPITULO III – EVALUACION

A. EVALUACION MEDIANTE EL METODO E-LEST METODO E-LEST CON LOS DATOS OBTENIDOS.

16

17

18

19

20

RESULTADOS SIN MEJORAS 1.

RESULTADOS OBTENIDOS LUEGO DE EFECTUAR EL PROGRAMA

ASPECTO Carga física Entorno físico Carga mental Aspectos psicológicos Status social Tiempo de trabajo

INTENSIDAD 10 3.5 6.167 3.167 3 5

La carga física nos indica una alta nocividad, ya que nos da un valor demasiado alto para ese tipo de actividad, el trabajador puede sufrir muchas molestias e incluso una fatiga corporal inmensa que puede traer consigo muchos dolores musculares como de los huesos es por eso que se debe de dar mejoras rápidas para poder evitar este tipo de molestias y poder mejorar así la calidad de puesto de trabajo.

21

El entorno físico nos da un valor de 3.5 que nos da a entender que hay Débiles molestias y que si se quisiera se podría dar algunas mejoras para proporcionar mayores comodidades al trabajador. La Carga mental nos da un valor de 6.167 que nos da a entender que hay molestias que deben ser atendidas de la manera mas adecuada posible para poder evitar una fatiga mental que trae consigo una serie de disfunciones físicas y psíquicas, acompañadas de una sensación subjetiva de fatiga y una disminución del rendimiento. Existe un alto riesgo de fatiga. Las personas tenemos una capacidad de respuesta limitada que está en función de:

La edad. El nivel de aprendizaje El estado de fatiga Las características de personalidad Las actitudes hacia la tarea: motivación, interés, satisfacción, etc.

Los aspectos psicológicos nos da un valor normal de 3.167 que no presenta problemas en aspectos del medio físico y ciertos aspectos de la organización y sistemas de trabajo, así como la calidad de las relaciones humanas en la empresa y que si se quiere se puede alterar en algo para poderle dar mayor comodidad al trabajador. El status social nos da un valor de 3 se ve que tanto el empleado como el mecánico tienen una buena imagen el uno del otro lo que generara mayor confianza entre ambos en el punto en que se puede respetar las ideas planteadas por ambos extremos. Los Tiempos de trabajo nos dan un valor de 5 que se tendría que manejar para poder mejorar los horarios en que se trabaja y darle mayor comodidad al trabajador y brindar un mayor servicio de calidad.

B. ANALISIS POR EL METODO E-RULA.

La postura a evaluar para el mecánico automotriz es la que se muestra en la figura a continuación, esta consiste en un cambio de neumático, que se lleva acabo por un periodo de minuto y medio por neumático:

22

MARCO TEÓRICO

El método RULA (Rapid Upper Limb Assessment) fue desarrollado por los doctores Mc Atamney y Corlett de la Universidad de Nottingham en 1993 (Institute for Occupational

23

Ergonomics) para evaluar la exposición de los trabajadores a factores de riesgo que pueden ocasionar trastornos en los superiores del cuerpo: posturas, repetitividad de movimientos, fuerzas aplicadas, actividad estática del sistema músculo-esquelético... Las mediciones a realizar sobre las posturas adoptadas son básicamente angulares. Estas mediciones pueden realizarse directamente sobre el trabajador mediante transportadores de ángulos, electro goniómetros, o cualquier dispositivo que permita la toma de datos angulares. También se emplear fotografías del trabajador adoptando la postura estudiada y medir los ángulos sobre éstas. El evaluador experto puede elegir a priori el lado que aparentemente esté sometido a mayor carga postural, pero en caso de duda es preferible analizar los dos lados.

A. GRUPO A: PUNTUACIONES DE LOS SUPERIORES.

1. Puntuación del brazo:

24

Un brazo del mecánico se encuentra estirado totalmente para sujetar la cruceta.

2. Puntuación del antebrazo

25

El antebrazo se encuentra totalmente estirado continuando la línea del brazo

3. Puntuación de la Muñeca

26

La muñeca se desplaza un poco hacia la línea del cuerpo siguiendo la recta de la herramienta

27

B. GRUPO B: PUNTUACIONES PARA LAS PIERNAS, EL TRONCO Y EL CUELLO

4. Puntuación del cuello

El cuello del mecánico se encuentra echado hacia atrás puesto que su cuerpo se encuentra hacia la parte delantera

28

5. Puntuación del tronco

Observamos claramente la inclinación del cuerpo del mecánico hacia adelante para alcanzar la cruceta, además de esto, el mecánico recibe 2 puntos adicionales por tener el tronco rotado con el hombro derecho hacia delante y lateralizado por que el hombro izquierdo por arriba de la línea media de los hombros.

29

6. Puntuación de las piernas

El mecánico utiliza el peso de su cuerpo al para poder soltar los pernos de la llanta, esta posición la realiza con la pierna levantada.

30

C. CONTRACCIÓN ESTÁTICA DE LOS MÚSCULOS

Como se menciona anteriormente este proceso de cambio de neumático tiene una duración promedio de minuto y medio por neumático y se realiza repetidamente durante el día.

D. RIESGO POR FUERZAS

Existe un punto de quiebre cuando el perno se suelta, la variación que existe entre las fuerza inicial (para soltar el perno inicialmente), y la fuerza con la que se gira el perno, es muy grande.

31

E. RESULTADOS FINALES

32

CAPITULO IV

PROPUESTA DE MEJORAS PARA LA ACTIVIDAD:

A. REPARACION DE MOTOR a)

El aspecto de la carga física

Carga estática

El trabajador adoptara como máximo 3 posturas, de pie doblado en 90 grados apoyado sobre el motor con los brazos estirados, parado erguida mente mirando hacia arriba con los brazos estirados, y no hará movimientos frecuentes de tener que agacharse para esto se tendrá que colocar las piezas y herramientas a recoger a una altura donde el no tenga que estar agachándose. Sobre una mesa.

Carga dinámica b)

Respecto al esfuerzo realizado en el puesto

El peso en Kg. de la carga que provoca el esfuerzo. Es de aproximadamente 4 kilos. Si el esfuerzo realizado en el puesto de trabajo Breve pero repetido El operario realiza

esfuerzos breves 15 veces. Si los esfuerzos son breves pero repetidos se indicará las veces por hora que se realiza el esfuerzo prolongados unas 2 veces por hora. c)

Respecto al esfuerzo de aprovisionamiento

La distancia recorrida con el peso en metros se tendría que reducir a 1 metro colocando

las maquinas mas cerca a la zona de trabajo y los estantes y lugares donde se guardan las herramientas y repuestos se tendría que acercar mas a un a altura adecuada para poder reducir al máximo las posturas, la frecuencia por hora del transporte es de unas 15 veces y el peso transportado en Kg. es de 4 a kilos a 5 kilos.

d) 1.

Carga mental

PRESIÓN DE TIEMPOS

33

El Tiempo para alcanzar el ritmo de trabajo se reduciría a 15 días dándole una

capacitación y orientación mas adecuada. Si deben recuperarse los retrasos El trabajador en caso de incidente si puede parar la máquina o la cadena. Se realizaran mas pausas durante la jornada. 2.

ATENCIÓN

El proceso requiere de un nivel elevado de atención, cualquier falta de atención puede

provocar un accidente serio, pero esta permitido hablar. No

obstante el ruido de ciertas

maquinas no permiten hablar. El tiempo que debe mantenerse el nivel de atención debería de bajar ya que seria por un tiempo muy largo seria de 20 minutos La posibilidad técnica de hablar en el puesto se esta permitido hablar en el puesto pero hay veces no se puede por el ruido de las maquinas El tiempo que puede el trabajador apartar la vista del trabajo por cada hora dado para poder descansar la vista y volver con el mismo nivel de atención seria de 15 minutos. El número de máquinas a las que debe atender el trabajador seria de 2 ya que contaría con la ayuda de otro para no saturarse de maquinas. El número medio de señales por máquina es de 2 y dura 10 minutos Intervenciones diferentes que el trabajador debe realizar para este proceso el numero de intervenciones es de 1, Duración total del conjunto de las intervenciones por hora es de 10 minutos 3.

COMPLEJIDAD

Duración media de cada operación repetida es de 40 minutos Duración media de cada ciclo es de unas 2 horas

Prevención de la fatiga Mental: En la organización de un puesto de trabajo se deben tener en cuenta los siguientes factores con el fin de prevenir la aparición de la fatiga mental:

Cantidad de información recibida. Ritmo de trabajo normal para una persona formada y adiestrada. Cualidad de la información recibida: tipos de señales. Ritmo individual de trabajo. Distribución de pausas. Confort ambiental del puesto. e)

Tiempos De Trabajo

34

CANTIDAD Y ORGANIZACIÓN DEL TIEMPO DE TRABAJO

Duración semanal en horas del tiempo de trabajo de 44 horas Tipo de horario del trabajador de 7 horas Si son tolerados los retrasos horarios solo en 15 minutos. el puede trabajador puede fijar el final de su jornada Los tiempos de descanso es de por lo menos 30 minutos.

APLICANDO LAS MEJORAS EN EL METODO E-LEST

35

36

37

38

Resultado de mejoras luego de realizar las mejoras. A. REPARACION DE MOTOR ASPECTO Carga física Entorno físico Carga mental Aspectos psicológicos Status social Tiempo de trabajo

INTENSIDAD 7 3.5 4 3.167 3 2

B. CAMBIO DE NEUMATICOS

El mecánico resiste una fuerte presión en la zona lumbar por la posición en la que se encuentra, el hecho de agacharse tanto para poder desajustar cada perno y luego volverlos a ajustar es muy doloroso al final de la jornada del trabajador. Como mejora en este sentido podemos recomendar que use un elevador de automóviles, el taller ya cuenta con esta maquina, pero al tratarse de un taller de reparaciones como actividad principal, esta maquina se encuentra ocupada la mayor parte del tiempo. Además existe otro inconveniente en el momento de cambio de llantas, en el instante en que se da ese punto de quiebre antes mencionado, es necesario que la rueda se encuentre friccionada con alguna superficie y que mejor con el suelo. Otra recomendación que el grupo puede dar es la de utilizar una pistola neumática para retirar los pernos, el taller cuenta con esta herramienta, el inconveniente de la herramienta de este taller es que no tiene el torque necesario para asegurar los pernos de la manera mas segura posible. Se le propuso al dueño adquirir una herramienta mas potente y esta evaluando la posibilidad Esta nueva maquina reduciría ampliamente el tiempo que se encuentra agachado el operario, y de esta manera los daños al efectuar se reducirían, esto se demuestra en el estudio de caso cuando considera postura estática o dinámica. El otro aspecto importante es el relacionado con las fuerzas, esa fuerza repentina y elevada que efectúa el mecánico para darle el torque necesario final a cada perno. Como recomendación a este aspecto, el operario podría conseguir un tubo de metal resistente que aumente el brazo de palanca de la cruceta. De esta manera y, como es principio, la fuerza

39

necesaria es inversamente proporcional a la distancia del eje de giro con respecto al punto donde es aplicada la fuerza.

Hemos reducido los riesgos al disminuir los esfuerzos fuertes y el tiempo durante el operario se encuentra en esta posición.

40

BIBLIOGRAFIA Separatas de Ergonomía, Ing. Arturo Fernandez Desarrollo de diapositivas para el estudio de caso: Perforador Minero desarrollado en el curso

41